近日,江西省建筑陶瓷产业基地管委会发出通知:自5月31日~6月10日起,济民可信(高安)清洁能源有限公司集中供气项目计划分阶段停产检修,预计检修周期为75天左右,8月15日起项目开始恢复供气,10月16日开始,高安建陶基地内所有签约建陶企业全部生产线将全面使用集中供气。

据江西省建筑陶瓷产业基地管委会书记席永春介绍,在国家碳达峰碳中和战略要求下,使用集中煤制气在设备、窑炉操作水平达到要求的条件下完全可以让高安陶瓷实现清洁生产,因此济民可信集中制气在高安产区完全“项目可行、问题可解、未来可期”,对高安陶瓷清洁生产将带来巨大推动作用。

项目可行:

安全、清洁、稳定运营130余天

2018年11月,济民可信(高安)清洁能源项目在高安落地开工,为了实现煤炭的充分利用,济民可信清洁能源技术团队与中国科学院工程热物理研究所,以及多家设备制造厂进行深入的技术研究、开发合作,创新地将多个单一设备有机组合,并对系统流程加以优化,在生产出清洁工业燃气和电能的同时,还产出了硫磺、氨水等7种可利用的副产品,全厂能源利用率高达83%。

据了解,济民可信高安清洁能源项目共投资65亿,全部运行后可年产120亿m清洁工业燃气。预计每年可为高安建陶基地企业节约标准煤26.3万吨,减排二氧化硫5.7万余吨、氮氧化物1.6万余吨,并极大解决酚水、焦油等环境污染问题。该项目在建陶基地的集中供气属国内首创,无论其工艺、技术、流程,均是先例。

高安济民可信集中供气项目,通过将集中供应的清洁燃气置换企业的自制煤气,将分散的污染源集中预先处理,极大地提升了高能耗产业集聚区的清洁生产能力。集中供气以消耗固体燃料煤为主,供应清洁燃气,并实现环保集中预先处理,在中国这样一个富煤贫气的能源消耗大国,起到了重大行业引领及示范作用。项目的可复制性,也使其成为了解决中国能源短缺的重要模式之一。

作为国内最大的集中煤制气项目,2020年12月13日,在全行业的瞩目下,济民可信(高安)集中供气项目正式进入试运营阶段,分两个阶段向高安建陶基地40家陶瓷企业供气130余天,累计供气约6.9亿m,总体实现了安全、稳定、清洁、节能降耗的试生产预期目标。

据了解,在集中供气项目试运行的130天期间,进一步验证了济民可信(高安)集中供气项目工艺流程是可行的,项目运行是安全、稳定的。同时,针对去年试运行期间,用气企业关心的供气压力、热值以及产品品质等问题,在江西建陶产业基地管委会、景德镇陶瓷大学技术团队以及用气企业三方的共同努力下,基本实现了气压、热值以及产品品质稳定的目标,企业采用集中供气的用气量等于或低于自制水煤气。

问题可解:

气压、能耗、产品质量问题基本解决

据了解,此次高安集中供气项目进行为期75天的分阶段计划停产检修,不是项目本身的系统和结构出现问题,而是对项目生产装置进行全面检查、消缺,为后续长期、安全、清洁、稳定供气,提升集中供气安全稳定运行能力提供保障,彻底解决高安建陶基地陶瓷企业的清洁生产问题。

据济民可信(高安)清洁能源有限公司董事长助理谌伟模介绍,当前济民可信集中供气项目建设已全面竣工结算,项目已经具备了全面供气的条件,此次停产检修,就是为了总结试通气时期的经验,对项目进行再次优化提升,为8月15日全面供气筑牢基础。

自去年12月13日济民可信集中供气项目试运营以来,高安陶瓷产区不少企业负责人表示,集中供气项目所提供的气体相比自制水煤气更清洁,解决了企业环保生产的后顾之忧,但也存在着气压波动、能耗增加、产品品质出现波动等问题。

对此,高安市委市政府高度重视,并委托建陶基地管委会邀请专家和中国测试技术研究院进行现场取样,对济民可信气源成分、热值等进行测试分析,论证济民可信“集中供气”试运行应用中各个陶瓷企业所遇到的问题和反馈的情况,并多次举办技术研讨会,寻找最优化解决方案。

为推动集中供气项目安全、稳定运行,真正达到节能、降耗的目标,使集中供气不仅实现高安产区清洁化生产,更成为高安建陶产业迈向高质量、可持续发展的重要推手。

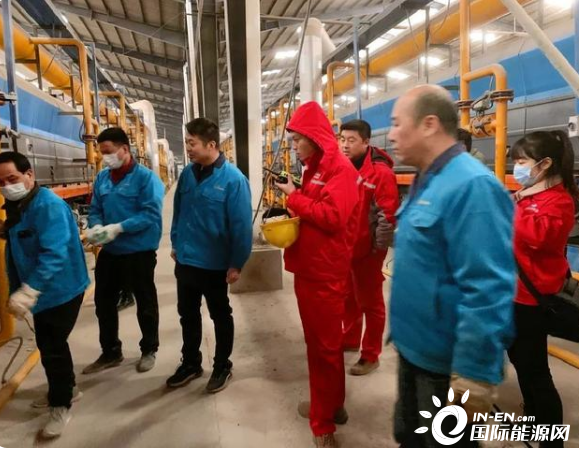

2021年2月,江西建筑陶瓷产业基地管委会专门聘请由景德镇陶瓷大学教授冯青带队的涉及热工、材料、自动化等专业领域的20余人技术团队,对原来试气企业生产线进行技术诊断,对济民可信“集中供气”过程进行技术跟踪指导,并根据清洁气体燃料特性和现有陶瓷企业窑炉使用状况,进行技术攻关,解决清洁燃气使用过程中的各种技术问题。

据冯青教授介绍,通过在高安建陶基地驻地近4个月的技术调研,技术团队对“集中供气”项目的“济民可信清洁燃气可用、陶瓷企业能够正常生产、燃气消耗接近自制水煤气、燃气消耗等于自制煤气、燃气消耗小于自制煤气”五大阶段性目标都作出了“可以完全实现”的科学研判,企业在使用过程中的问题,也完全可以通过提高企业管理水平加以解决。

据了解,冯青教授团队在4个月时间里,对于建陶基地用气企业的窑炉运行及耗气量情况的调研及集中供气后出现的共性问题,通过对用气企业窑炉设备、窑炉操作技术水平等方面进行提升和技术指导,使得集中供气项目能耗同比去年试产初期降低了20%左右。

谌伟模强调,通过4个多月的试通气,用气企业反映的气压波动、能耗偏高等问题至今都基本得到解决,通过技术升级,以及陶瓷企业窑炉及操作技能水平的提升,全面通气后济民可信的综合成本也会降低,届时企业单位能耗量甚至会比自制水煤气还要低。

同时,未来济民可信将在延伸服务上持续发力,协助陶瓷生产企业通过优化调压系统、提升操作技能、落实安全生产、升级节能方案等方式节能降耗、提升品质。

切换行业

切换行业

正在加载...

正在加载...