10月20日,随着中国石油西南油气田公司磨溪净化二厂第五套、第六套含硫气净化装置开机运行,磨溪区块龙王庙组气藏全面建成投产,年产气能力110亿立方米。

从2012年9月磨溪8井发现磨溪区块龙王庙组气藏,到快速探明并顺利建成年产110亿立方米气藏开发工程,西南油气田公司仅用了3年时间,创造了中国石油大型整装气藏从发现到全面投产的最快速度。

以高质量、高效率、高效益为目标,以最高的技术经济水平、最严的安全环保要求、最先进的科学技术为标准,磨溪区块龙王庙组气藏的高效开发不仅展示了中国石油的实力与水平,而且为国内大气藏科学快速开发打造了新样板。

磨溪天然气净化二厂

◇一体化推动效益发展新速度

寻找优质整装大气藏,一个延续了半个多世纪的梦想。

作为新中国成立以来第一次石油会战的所在地,经过几十年的开采,剩余可采储量和新发现的资源主要是难采储量。有人不禁发出这样的质疑:“廉颇老矣,尚能饭否?”

磨溪区块龙王庙组气藏的横空出世,一举改变了西南油气田公司储量产量结构,将其引领至发展新阶段。

此时,一个新的问题摆在川渝石油人面前——如何将优质储量尽快转化为产量?这背后既有强化地区天然气保障能力的历史责任感,又有加强自身发展能力的紧迫感。

“提速、提质、提效”,西南油气田公司不走寻常路,加速龙王庙组气藏勘探开发进程。

为进一步加快探明建产节奏,西南油气田公司打破传统的先勘探后开发这种“等米下锅”模式,大力实施勘探开发一体化,实现了预探评价与开发评价部署一体化、储量探明与开发设计研究一体化、勘探钻井与产能建设实施一体化。西南油气田公司勘探开发研究院副院长杨洪志说,“三个一体化”推进了勘探与开发的深度融合,为加快产能工程建设节奏创造了条件。

在龙王庙组气藏产建过程中,一直是两个主战场并肩作战状态。一个主战场是净化厂所在地,土建施工、高风险的塔类设备吊装等在此进行。另一个主战场,就是距离净化厂十几公里远的橇装厂,工人们按照施工图、设计图在厂房内进行模块的预制组装。这些橇装设备经吹扫试压、验收合格后,按车辆运输能力拆卸,陆续运输到磨溪净化厂工地,工人们再像搭积木一样,对照复装手册,在现场快速安装。

标准化设计、工厂化预制、模块化成橇、橇装化安装模式则是磨溪区块龙王庙组气藏能屡屡刷新产能建设纪录的法宝。

“我们曾拿磨溪项目和国外同等规模的其他项目进行过比较,光施工图设计工期就缩短30%以上,这在过去是不可想象的。”中国石油工程设计公司西南分公司磨溪60亿项目经理蒲远洋表示。

“四川多雨,如果一直采用在现场建设安装的模式,一碰到大雨天气我们就得停工,不然施工质量和安全都得不到保障。采用工厂化预制、橇装化安装这种方式后,工期和质量都能有效掌控。”川庆钻探工程有限公司油建磨溪60亿项目经理王晓波说。

以空间换时间正是标准化设计、工厂化预制、模块化成橇、橇装化安装模式的精髓。与传统的现场下料、配管安装相比,采用新模式,不仅优化了工序,保障了安全,而且工期可节约30%至50%的时间。

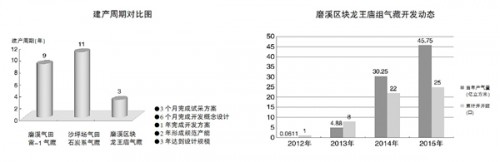

勘探与开发一体化、产能工程建设橇装化,创造了龙王庙组气藏产能建设的新速度:3个月完成了试采方案,3个月投产了第一口井(磨溪8),6个月完成了开发概念设计,10个月建成投产了10亿立方米试采工程,1年完成了开发方案编制并获批复,5个月建成投产了40亿立方米产能建设工程,不到24个月就完成了60亿立方米产能建设投产。

◇高标准凸显绿色发展新优势

11月10日,记者来到位于四川省遂宁市远郊的磨溪净化二厂。此时,净化场内主体工程已全部投产完毕,而绿化等配套工程仍在进行中。

只见在主干道两旁的绿化带上,每隔几十米就会出现一个蓝色细管,在周围绿色植被的映衬下,显得鹤立鸡群。“这是净化厂的绿化输水管,用的都是经过处理的生产污水,既节水又环保,一举两得!”磨溪项目部党委书记、副总经理蒋树林指着一根输水管说。

“零污染、零排放”,这是磨溪区块龙王庙组气藏开发工程的设计理念,也是其在生产运行中一直秉持的标准。为实现这一目标,西南油气田公司精心研究,仔细比对,为天然气净化厂选定了最成熟的废水、废气处理技术,以最严格的标准打造绿色气田。

以磨溪净化二厂生产废水处理为例。生产废水经过收集系统汇入生化废水处理装置,通过曝气、气浮、耗氧、厌氧、“三化一体”这些工序进行精处理,再进入电渗析和蒸发结晶处理单元进行深度处理,待可溶性固体结晶析出,生产废水便达到再生利用水质指标。这些经过处理的生产废水,一部分作为场内绿化用水、场地冲洗水,一部分作为循环水系统补充水用于净化生产,最终实现废水零排放。

“你可以观察一下,我们这么大的净化厂,没有一根排污管线,废水能实现全部回收再利用。”蒋树林自豪地说。

要想实现零排放,废气处理亦不容小视。作为含硫气藏,如何实现二氧化硫、硫黄有效回收,考量着川渝石油人的智慧。“用最先进的技术,取得最好的效果。”石油人誓言铮铮。

在二氧化硫处理上,西南油气田公司采用了中国石油自主研发的硫黄回收技术系列。在磨溪净化厂40亿立方米净化装置,有4套设计规模为每天42吨的硫黄回收装置,采用具有中国石油自主知识产权的CPS工艺,硫回收率大于99.25%。为贯彻国家新环保法,进一步控制天然气净化厂大气污染物排放,磨溪净化二厂对40亿装置与60亿装置同步实施SCOT尾气处理改造工程,总硫黄回收率可达到99.8%以上,比国家新环保法规定的99.6%的标准还要严格。为防止生产过程中二氧化硫外泄,龙王庙组气藏在开发建设中,从气井到净化装置,全面采用进口耐蚀合金套管、耐蚀合金油管、井下安全阀、完井分割器、采气井口,把好源头关。同时,建立起含硫气田应急地理信息系统和气田消防中心,提供24小时应急保障。

◇数字化迈上稳健发展新高度

7月,今年32岁的马浩帆通过竞聘成为磨溪净化二厂中心井站站长,此前他是川中油气矿油气田维修中心生产办副主任。从稳定的机关主动竞聘到奔波的生产一线,马浩帆并不后悔,家里人也十分支持。“大气藏前景广阔,而且每天可以接触新技术、新管理,让我的思维更开阔。”马浩帆说。

数字化管理便是马浩帆触碰的新模式之一。

作为一个新发现的优质气藏,磨溪区块龙王庙组气藏的开发水平、管理水平很大程度上代表了中国石油的水平与实力。为此,西南油气田公司引进“互联网+”思维,推进信息化和生产建设深度融合,打造“国内一流、行业第一”的数字化气田标杆。

在磨溪区块龙王庙组气藏调控中心,一个硕大的电子显示屏很是震撼,上面显示着龙王庙组气藏各口气井实时生产数据、各节点参数、井场实时状况……在调控中心内,有一套综合计算机控制系统,具有三大核心功能:一是对设备设施生产运行数据的采集和集中监视;二是对天然气生产过程的远程控制;三是发生异常情况时,可实现自动连锁报警并紧急停产停车。同时,调控中心内部部署有1200万净化装置的分布式控制系统(DCS)操作控制台:主要完成对净化装置的主体单元、公用单元、辅助单元的实时监控和远程调节控制,此外集成接入厂区供电系统,厂外供水装置的运行状态和控制功能,实现天然气净化处理的全过程监视和远程控制。

“我们这套数字化管理系统还可以进行智能决策,一旦井站发生像二氧化硫外泄这样的异常情况,系统会根据当时风向、外泄气体量等,算出最佳逃生路线,并自动向附近居民发送手机短信,告知逃生路线等。”西南油气田公司开发部副主任雍锐介绍道。

为进一步保证生产现场的安全平稳运行,西南油气田公司还建立了净化厂厂区以及内输场站的视频安防管理系统,实现高清实时视频监控的同时,还集成厂区扩音对讲、周界安防、可视化门禁等系统,通过这一系统实现对生产现场的可视化监视和管理,确保现场安全受控,为下一步全面推行无人值守提供坚实保障。目前,已有9个井站实现无人值守。

在探索中前进,在进取中跨越,短短3年间,西南油气田公司在磨溪区块龙王庙气藏开发中以快的速度、严的标准、高的水平为国内大型气藏开发树立了样板,他们的探索还在继续。

期待以此为起点,油气工作者能够发现更多的油气藏,更加高效科学开发,推动国内油气开发步入新时代。

新闻图解

相关阅读

磨溪区块龙王庙组气藏开发新理念

创新气藏开发设计理念。瞄准“建设展示中国石油实力和水平的现代化大气田”目标,遵循“整体部署、分步实施、立足长远、安全高效”理念,组合应用高温高压缝洞碳酸盐岩气藏室内实验技术、高精度气藏地质——数值模拟模型技术、开发指标多因素耦合预测技术,编制完成具有国际水准的开发方案,年产能110亿立方米、年生产90亿立方米,采气速度2.87%,先期投产41口井,平均单井日产量80万立方米,单井累计产量40亿立方米,稳产15.5年,30年累计采气2163亿立方米,采出程度69%。

创新勘探开发一体化理念。一体化部署,预探评价与开发评价相结合;一体化研究,储量探明与开发设计研究相结合;一体化实施,勘探钻井与产能建设实施相结合。“三结合”实践,创造了大型整装气藏勘探开发新纪录。磨溪8井龙王庙组获重大发现后,3个月完成试采方案、6个月完成开发概念设计、12个月完成开发方案的编制并获股份公司批复,磨溪8井3个月建成投产,10个月建成投产10亿立方米试采工程,15个月建成投产40亿立方米产能建设工程,24个月全面建成110亿立方米开发工程。

创新高产气井培育技术。针对气藏高产地质特征,利用多尺度缝洞描述和储层空间精细刻画等特色技术,结合低缓构造复杂气水分布描述新技术,优选出“两带10区”开发最有利区;针对气藏工程特征,研究高温高压碳酸盐岩孔洞气藏产能快速评价技术,在“两带10区”优先部署30个高产井位目标,努力实现井点有利、气藏开发有利原则。

创新应用数字化技术。同步建设“气藏、井筒、地面”三位一体的数字化气田,形成“一个气田、一个监控中心”模式,有效降低了人工成本(仅占传统的15%)、建设投资和设施维护工作量,提升了管理效率。

创新地面工程建设。采用国际先进的三维模块设计技术和理念,实现工厂化预制、模块化成橇、橇装化安装,缩短了工期,保证了质量,降低了安全风险。

创新生产组织管理。西南油气田公司成立了龙王庙工程项目建设领导小组,整合大项目部制,成立龙王庙项目部,保障了龙王庙工程建设的高效、有序、安全推进。

建设者说

争一流实现半个世纪夙愿

川中油气矿矿长 余忠仁

磨溪区块龙王庙组气藏的发现,给川中油气矿发展带来了深远的影响。

一是实现了几代石油人寻找大油气田的期盼。回溯历史,新中国老一辈石油人在川中找油找气,锲而不舍。川中地区油气勘探开发,从1958年川中大会战到2006年建成100万吨级油气田,历经了50多年;从100万吨级到2009年建成200万吨级油气田,历时3年;而后仅用1年时间,跨越了300万吨级。现在迈上600万吨级,龙王庙组气藏的勘探开发发挥了重要作用。为祖国石油事业交上一份完美答卷,这是几代石油人努力奋斗的结果。

二是夯实了川中油气矿有质量、有效益、可持续发展的资源基础。磨溪区块龙王庙组气藏规模大、面积大、单井产量高、气藏压力高、气质好。这个特大气藏的发现,开辟了四川盆地“寻找大场面、建设大气田”的新领域。

三是搭建了川中油气矿“我为祖国献石油”的舞台。从磨溪区块龙王庙组气藏产能工程建设开始,川中油气矿员工积极投身于“开发设计一流、开发建设一流、开发管理一流、开发效果一流”热潮之中,历练出了一支愿打硬仗、敢打硬仗、能打胜仗的队伍,用实际行动践行着大庆精神铁人精神,充分诠释了艰苦奋斗、甘于奉献的石油精神。

提效率推进经典工程建设

西南油气田基建工程处处长 李勇

把磨溪区块龙王庙气藏开发工程打造成经典工程,离不开全方位的精细管控。

在气藏开发过程中,西南油气田公司全面加强工程施工过程管理,通过强有力的管控措施不断提升现场管理的规范度,实现施工管理的高水准,确保了安全施工、文明施工、清洁施工。

一是项目团队整体前移,首次在施工现场建设管理营地,实现与施工现场的“零距离”。营地有办公、会议、食宿等功能,项目部及项目建设相关方,包括监理单位、设计单位、物资供应单位、专家组、协调支撑组等集中在营地办公,便于沟通交流,及时解决施工现场的各种问题,切实提高了工作效率。

二是设置一站式调控中心,归口工程信息管理,集中统一调控指令。调控中心由项目部牵头主导,参加单位包括设计单位、监理单位、物资供应单位、施工单位、检测单位等,共同研究有关事项,集中审查审批,确保信息对称、指令统一。

三是形成了系列有效的管控措施。全面采用“工厂化预制”措施,70%以上的焊接工作在制造厂内完成,大幅减少了工地动火作业、施工和管理人员,降低了施工安全风险,保证了工程质量。科学制订施工计划,工程施工工序合理交叉,组橇和现场土建施工同步进行,缩短了施工周期。在施工安全方面,严格执行入场前安全培训考核;设置工程预警台,及时纠偏;设置工程曝光台,及时警示施工“低、老、坏”行为;严格执行分公司施工现场规范化管理制度,生产与施工区域全部物理封闭隔离,施工现场实行人车分流;临时用电实行架空搭设。同时,首次在施工区域设置了30名HSE监理工程师,分单位、分专业细化、固化现场监督人员,强化作业过程监督检查;对于高风险关键施工点,安排HSE监理工程师进行跟班监督。施工场地进出口设置洗车池,确保清洁施工。落实以人为本,施工场所设置饮水休息区和医疗救护点。强化设备驻厂监造,首次细分了A、B、C三级驻厂监造。

数字化引发管理深刻变革

川中油气矿磨溪开发项目部经理 贾静

数字化气田建设,给磨溪区块龙王庙组气藏开发的生产组织方式和管理模式带来了一次重大变革,通过对数字化气田的深度运用,有效优化了人力资源,降低了成本,提高了效率,确保了安全生产。

首先,一改油气田过去的“一井一站一套人马”传统管理模式,充分运用数字化气田的现场数据远传、远程控制、自动连锁以及闯入报警等系统,打造了“调控中心、中心井站、抢维修队”为骨架的井站一体化管理基本单元,实现单井无人值守,有效优化了人力资源,节约了成本。目前,磨溪开发项目部200余名员工管理着29口生产井及5座集气站,气田日产量达到1900万立方米左右,年均人产值超3000万元。

其次,数字化气田建设改变了传统的操作模式,变手动操作为自动操作,数据报表一次自动采集多级应用分析,使员工在巡检过程中能将更多精力放在设备设施的本质安全检查和维护保养上,降低了员工的劳动强度,有效提高了工作质量和效率。

再次,应急处置系统的数据异常分析、判断、报警、远程控制、自动连锁以及关键阀门紧急切断等功能,较传统的安全应急管理来说,实现了“即时发现、即时控制、即时处置”,有效缩短了应急响应时间。同时,三维应急地理信息系统采集和植入了管网和场站周边居民、敏感目标、救援力量等可靠信息,充分提高了安全应急响应能力。“双保险”为气田的安全生产提供了强力支撑,确保了本质安全。