西南井下:做页岩气开发的先锋

日期:2019-02-13 来源:中国石化新闻网 作者:唐文强

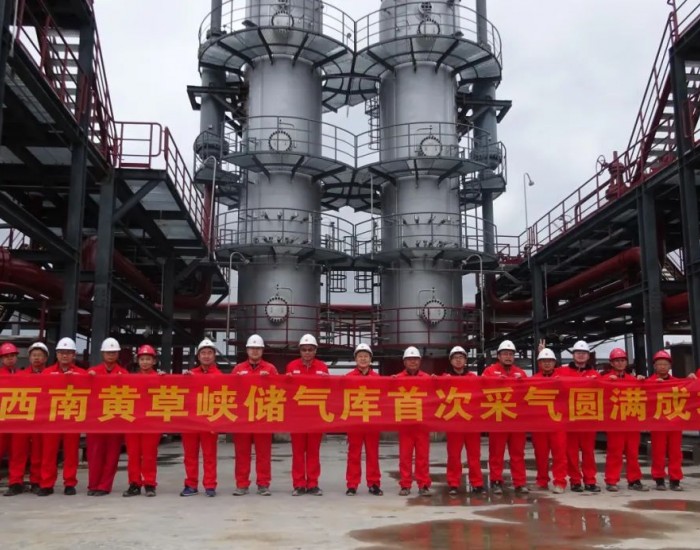

页岩气是近年来天然气开发的宠儿,特别是西南地区,多个区块的开发已经形成规模。面对出现的机遇,西南工程井下作业分公司提前布局,在2013年,抽调人员和设备,成立了酸化压裂三队,专项攻关页岩气压裂施工。

5年来,该队先后在重庆焦石坝页岩气区块、川南页岩气区块、中石油川南页岩气区块等地区,完成多口平台井施工,推广运用了多项页岩气新工艺、新技术,刷新施工纪录10多项,并建起一套成熟的页岩气压裂作业模式,成为了西南页岩气开发的急先锋。

把安全当生命来抓

压裂属于高危作业,页岩气更是存在长时间、大规模、高强度的特点,进一步加剧了安全风险。在施工中,他们以高压管控为核心,对9个作业区域,32道工序,存在的安全风险进行识别,梳理出每个环节和每个岗位相对应的预防控制措施,并进行一一对应。同时,每个作业区域确定负责人,将责任落实到了具体岗位。针对关键区域采取特殊防范措施,比如在井口周围加装防护挡板,高压区域安装高压隔断网,设置远程观察手等,近期,又采用无人机技术,对高压区域实施了全方位实时监控。

在现场坚持做好三个五分钟,施工前5分钟进行安全交底,让全体员工了解安全隐患和应对措施;施工中5分钟安全部署,针对现场出现的一些隐患,进行及时排除;施工后5分钟安全总结,查找在施工中存在的不足,不断总结经验,完善安全管控体系。同时,定期召开安全专题会,进行案例分析和身边安全故事分享,提升员工安全意识,并通过开展酸液泄露、管线刺漏、消防等应急演练,持续提高员工应急处理能力。

把质量当立身之本

一切工作的成败在现场,他们坚持现场致胜的理念,通过不断摸索,建立起页岩气施工现场标准化体系,在设备摆放、管线连接、施工指挥、设备保养、员工操作等方面都建立了标准。比如设备间距多少、弯头如何连接、管线多久进行一次检查、设备什么时候进行保养都有明确规定,这些都是经过5年不断摸索总结而成,通过现场的标准化建设,实现了现场精细化管理。

为了全面提升施工质量和效率,他们实施了“三个一”管理。一个沟通平台,利用网络建立沟通平台,实时发布单井施工信息,包括施工参数、道路情况、设备和人员情况,实现信息动态更新;一张时间节点表,将施工周期进行倒排,每项工作完成时间进行量化,全面把控施工进度;一个核心团队,根据不同的井型,调配不同的关键岗位人员,成立单井作业团队,让最擅长的员工干最专业的事,既提高了施工效率,又降低了出现复杂情况的概率。

2018年,该队共完成压裂施工128层次,在永页1平台顺利完成西南油气田首次平台井“拉链式”压裂作业,全年刷新各项纪录6项。在中石油“千分制”考核中,获得了967分的高分,受到甲方一致好评。

把人才当核心竞争力

随着技术不断革新,对于员工的能力素质要求不断提高,精英路线已经替代了人海战术。该队通过内外结合的方式,让员工不断成长。

内部持续开展员工分类培养,针对技术员通过“阶段培养+以老带新+答辩考核”的方式,一批技术员逐步成长为独挡一面的技术核心;针对技能操作人员,借助技师团队,实行“理论培训+现场操作培训+综合考核“三结合”的方式,10多人走上关键岗位;针对一般员工,采取集中学习和师带徒的方式,持续提高业务能力。2018年还开展了“一岗精两岗熟三岗会”兼职竞聘,通过申报、审核、答辩等环节,9人兼岗实现一专多能,挖掘了员工潜力。

外部积极参与各项技术交流和技能比武,5人在西南工程、井下作业分公司比武中获奖,李明在集团公司工程板块业务竞赛中,获得酸化压裂专业个人铜牌的好成绩,成为西南工程唯一获奖选手。

返回 国际燃气网 首页

能源资讯一手掌握,关注 "国际能源网" 微信公众号

看资讯 / 读政策 / 找项目 / 推品牌 / 卖产品 / 招投标 / 招代理 / 发文章

扫码关注

国际燃气网声明:本文仅代表作者本人观点,与国际燃气网无关,文章内容仅供参考。凡注明“来源:国际燃气网”的所有作品,版权均属于国际燃气网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

共0条 [查看全部]

相关评论