截至3月上旬

白云气田珠海高栏终端

累计外输高纯度液态二氧化碳

超1000车

折合近2.5万吨

华南地区首个

海上二氧化碳回收利用项目

实现减碳、增效双丰收

该项目建成年产能20万吨的

二氧化碳生产装置

通过回收白云气田群7个气田产出

天然气中的二氧化碳

制成液态二氧化碳产品外输

同时也是中国海油首个依托在生产设施

建设的二氧化碳回收利用项目

以及捕碳、储碳、运碳、用碳

“四碳一体”的综合能源工程

生产源头筑牢“安全堤”

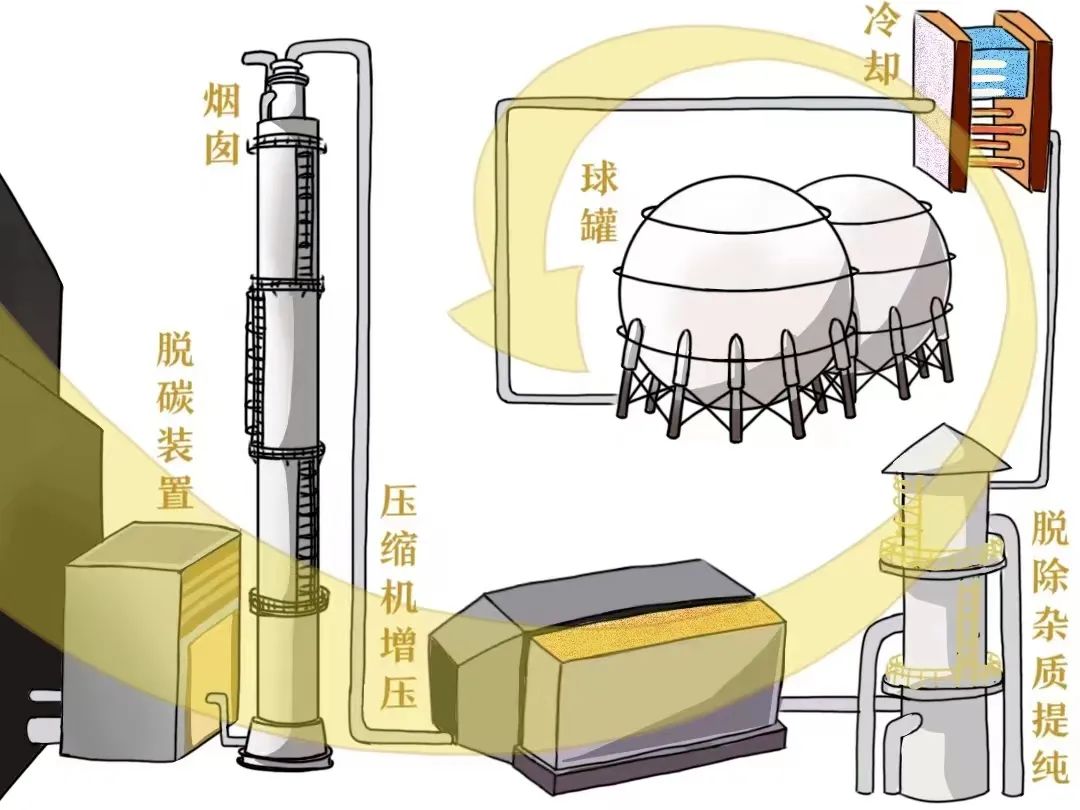

本项目回收的是

在天然气处理过程中

脱碳系统脱除的二氧化碳伴生气

二氧化碳浓度超过90%

90%浓度的二氧化碳

也就是说有近10%是杂质

而这些杂质中还有多种含硫的有害气体

进行杂质脱除是必不可少的环节

高栏终端通过

脱硫、脱烃、脱水

三级净化工艺

去除二氧化碳中的腐蚀性成分

护住处理设备“筋骨”

再通过-20℃低温液化工艺

将纯度提至≥99.9%

储存在

2具低温、2000m³球罐中

等待出厂

储存过程严守“安全线”

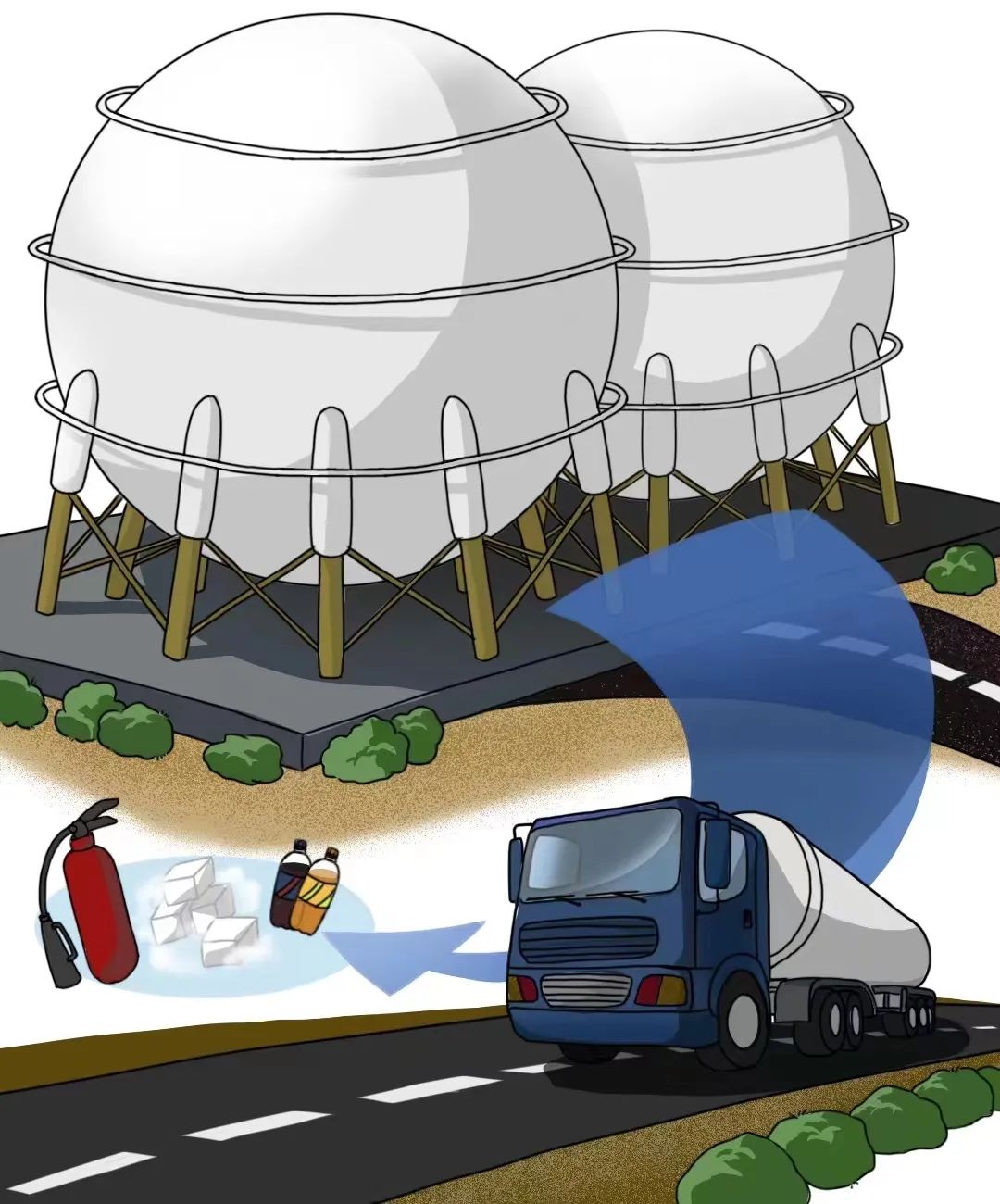

球罐中的液态二氧化碳

并不“安分守己”

液态二氧化碳气化比高达1:560

也就是说1立方米的液态二氧化碳

完全气化

体积会暴增至约560立方米

液态二氧化碳在长期储存过程中

会导致储罐压力不断升高

增加安全风险

为了安全起见

液态二氧化碳在球罐中最多储存6.5天

高栏终端制定

“动态监控+柔性调度”的方案

保障产品储存安全

四种在线监测仪化身“电子哨兵”

24小时检测产品质量

同时每日与销售单位制定外输计划

以及极端天气下的多线路配送预案

确保每一滴碳资源都在安全期内

及时外输

杜绝超期滞留风险

外输作业拧紧“安全阀”

球罐中的液态二氧化碳

通过装车运输至各处理厂

进行处理加工

由于二氧化碳可能造成压力释放

窒息、低温冻伤等问题

在操作过程中要做好个人防护

现场严格落实槽车作业安全管控体系

对车辆附件和外观进行了严格安全检查后

车辆被引导到指定区域

等待装运低温液态二氧化碳

充装作业采用先进的自动化充装系统

高精度控制液态二氧化碳流量

到达预设充装量强制关阀

杜绝超装风险

处理加工后的二氧化碳

用于制造干冰、碳酸饮料、灭火器等

至此二氧化碳“变废为宝”

成为我们日常生活中的常用物品

妥妥的减碳能手!

高栏终端

将坚持以绿色绘蓝图

加快推进污水系统改造升级

工艺系统优化等项目

持续推进绿色能源基地建设

为企业绿色转型注入绿色动力

切换行业

切换行业

正在加载...

正在加载...