摘要:乙炔在工业领域得到广泛的应用决定了其特殊的地位,而替代型工业燃气的出现逐渐丰富了焊割气的品类,给了人们更多的选择,丰富了工业燃气的使用范围,由于催化燃气的出现,更加速了工业燃气的发展,由于替代型工业燃气与传统乙炔气具有一些使用差异,因此,需要了解这种差异,才能更好的将此类燃气应用到工业生产中,实现节能降耗的目的。

关键词:替代型工业燃气 丙烷类燃气 新型燃气 焊接 乙炔

焊接是通过加热或加压,或者两者并用,并且用或不用填充材料,使工件达到结合的一种方法。其实质就是通过适当的物理、化学过程,使两个分离表面的金属原子接近到晶格距离(0.3~0.5nm)形成金属键,从而使两金属连为一体。

焊接方法的种类很多,根据实现金属原子间结合的方式不同,可分为熔化焊、压力焊和钎焊三大类。

焊接方法的主要特点是:

⒈ 节省材料,减轻重量,焊接的金属结构件可比铆接节省材料10%~25%;采用点焊的飞行器结构重量明显减轻,降低油耗,提高运载能力。

⒉ 简化复杂零件和大型零件的制造过程,焊接方法灵活,可化大为小,以简拼繁,加工快,工时少,生产周期短。许多结构都以铸—焊、锻—焊形式组合,简化了加工工艺。

⒊ 适应性强,多样的焊接方法几乎可焊接所有的金属材料和部分非金属材料。可焊范围较广,而且连接性能较好,焊接接头可达到与工件金属等强度或相应的特殊性能。

⒋ 满足特殊连接要求,不同材料焊接在一起,能使零件的不同部分或不同位置具备不同的性能,达到使用要求。如防腐容器的双金属筒体焊接、钻头工作部分与柄的焊接、水轮机叶片耐磨表面堆焊等。

⒌ 降低劳动强度,改善劳动条件,尽管如此,焊接加工在应用中仍存在某些不足。例如不同焊接方法的焊接性有较大差别,焊接接头的组织不均匀,焊接热过程造成的结构应力与变形以及各种裂纹问题等,都有待进一步研究和完善。

焊接方法在工业生产中主要用于:

⒈ 制造金属结构件 焊接方法广泛应用于各种金属结构的制造,如桥梁、船 、压力容器、化工设备、机动车辆、矿山机械、发电设备及飞行器等。

⒉ 制造机器零件和工具 焊接件具有刚性好、改型快、周期短、成本低的优点,适合于单件或小批量生产加工各类机器零件和工具。如机床机架和床身、大型齿轮和飞轮、各种切削工具等。

⒊ 修复 采用焊接方法修复某些有缺陷、失去精度或有特殊要求的工件,可延长其使用寿命,提高使用性能。

近年来,焊接技术迅速发展,新的焊接方法不断出现,在应用了计算机技术后,使其功能大增,焊接的精密化和智能化必将效力无比。

替代型工业燃气的应用及发展拓展了焊接应用领域的气体可选择性,替代型工业燃气由于和乙炔气体的燃烧、使用工具及在焊接、冶炼中母材的化学反应机理是有一定区别的,因此懂得使用乙炔气体进行相应的气割,焊接等工艺,并不等于了解了其他工业燃气的使用,因此,使用乙炔的操作工人如使用其他替代燃气,首先必须对这种替代燃气的燃烧化学性能有所了解,其次,对替代燃气的使用工具要有所认识,再次,在操作过程中,工具的选择、燃气压力、操作手法、焊丝等的选择至关重要,如果单纯的沿用乙炔气焊手法,机械的挪用到其他燃气当中,势必造成操作困难,处理完的工件达不到标准。

⑴焊接过程中,不可避免的有氧气浸入,而金属在加热过程中又非常容易氧化,,致使一些金属及合金元素被氧化而形成氧化物,当焊接钢材时,溶滴和溶池表面被氧化形成氧化亚铁,其反应为:

2Fe+O2=2FeO

当钢铁中的氧过量时,边生成三氧化二铁,其反应是:

4Fe+3 O2=2Fe2O3

这些铁的氧化物,以不规则分布的点状凝集物或晶粒边界呈不完整的褐色丝网形式存在。

2C+O2=2CO

Si+O2=2SiO

2Mn+O2=2MnO

Ti+O2=TiO2

4Cr+3O2=2Cr2O3

反应结果使溶池中一部分有益元素被烧损,使材料的力学性能下降,碳烧损时所产生的CO气体还导致焊接时飞溅增加,同时,又产生了能溶于溶池的FeO,FeO继续在溶池中与其他元素发生氧化反应。

FeO+C=Fe+CO

2FeO+C=2Fe+CO2

FeO+Mn=MnO+Fe

Fe+Si=SiO2+2Fe

此时,氧化后产生的气体,不仅使焊接飞溅增加,还由于冷却时气体滞留在焊缝中,形成气孔。

这种氧化反应产生的SiO2 、MnO等氧化物不能溶于钢中,一般要漂浮在溶池表面,有时来不及浮出,就会在焊缝中形成夹渣现象。

由于替代型工业燃气气体性质及火焰燃烧方式与乙炔存在很大差距,因此在焊丝的选择上也需要做进一步改善。

在焊接时,气焊的焊丝作为填充金属,与熔化的母材一起形成焊缝,因此焊丝质量对焊件性能有很大的影响。焊接时常根据焊件材料选择相应的焊丝。

焊剂的作用是保护熔池金属,去除焊接过程中形成的氧化物,增加液态金属的流动性。焊接低碳钢时,由于中性焰本身具有相当的保护作用,可不用焊剂。我国气焊焊剂的主要牌号有CJ101(用于焊接不锈钢、耐热钢)、CJ201(用于焊接铸铁)、CJ301(用 于焊接铜合金)、CJ401(用于焊接铝合金)。焊剂的主要成分有硼酸、硼砂、碳酸钠等。

焊丝的选择应注意一下几点:

⑴焊丝的化学成分应基本与焊件母材化学成分相匹配,并保证焊缝有足够的力学性能,和物理性能。

⑵焊丝应能保证必要的焊接质量,如不产生气孔,夹渣,裂纹等缺陷。

⑶焊丝熔化时要均匀,平稳,不应有强烈的飞溅或蒸发现象。

⑷焊丝要有比较强的还原性,能够在熔化的同时改善溶池环境,置换出多余的氧气,形成良好的焊接性能。

焊接要领:

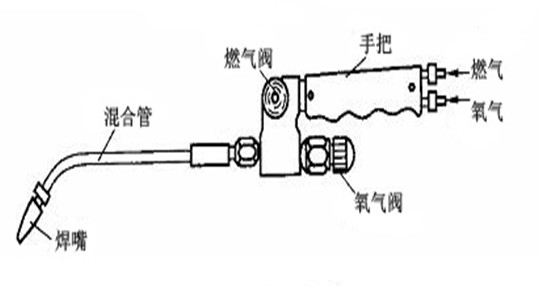

焊接金属时,焊接时的火焰也是交叉调整,首先稍微开启燃气手柄,点火后加大氧气供量,交叉调整至内焰芯亮白色成8~10mm长,稳定内芯,见下图。

①焊接时应选用与焊接母材厚度相对应的焊枪和焊嘴。

②首先稍微开启燃气手柄,点火后加大氧气供量,交叉调整至内焰亮白色成8~10mm长,稳定内芯,火焰为中性焰。

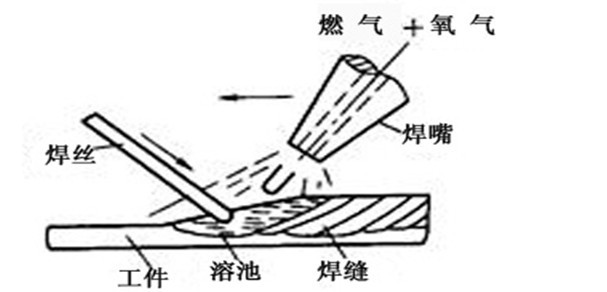

③焊接时先用焰芯把焊件预热至红熔(达到临界温度),出现熔池后并保持溶池再将焊丝稳定焰心处,焊嘴与焊件一般呈45度角,焊嘴与焊丝保持约90度角,焊件与焊丝都熔后,焊丝不离开熔池与焰芯,慢慢向前移动(焊枪微作左右摆向前移动)。

注意:焊接时,燃气工作压力为0.02-0.04Mpa,氧气为0.3-0.5 Mpa。

形成正确的焊接溶池

气焊时通过调节氧气阀和燃气阀,可以改变氧气和燃气的混合比例,从而得到三种不同的气焊火焰:中性焰、碳化焰和氧化焰,替代型工业燃气火焰调整与乙炔焰有一定的区别,需调整到中性焰。火焰内层焰芯的尖端要距离溶池表面3-5mm,自始自终保持溶池的大小,形状不变,焊丝均匀地供给,这样就能保证整个焊缝金属的宽度,厚度一致,形成良好的焊缝形成。

形成的溶池一般为圆形或瓜子形,火焰功率为中等,在溶透情况下,焊接速度正常时,溶池应为瓜子形。丙烷类焊割气焊接时速度要比乙炔稍慢,主要原因是替代型工业燃气的燃烧速度是乙炔燃烧速度的1/3,经过催化后的丙烷类燃气在燃烧速度,化学反应速率,分子裂解速度有了一定的提高,需要调整好氧燃比,还要细心观察火焰状况,选择合适的焊割工具,所形成的溶池成圆形,保持住溶池,将焊丝均匀的加入。在焊接过程中,如发现溶池不清晰,有气泡,火花飞溅或溶池沸腾现象,是因为火焰性质变化,应及时将火焰调节为中性焰,然后再进行焊接,始终保持溶池大小一致才能焊出均匀的焊缝。控制溶池的大小,是通过改变焊炬角度,高度和焊接速度来实现的。如发现溶池太小,焊丝不能与焊件熔合。进敷在焊件表面,表明焊件热量不足。因此要增加焊炬倾角,减慢焊接速度,如溶池过大,且没有流动金属时,表明焊件被烧穿,此时应迅速提起火焰或加快焊速,减小焊炬倾角,并要多加焊丝。

如发现溶池金属被吹出或火焰发出“呼呼”响声,说明气流量过大,应立即调节火焰能率,如发现焊缝过高,与基本金属融合不圆滑,则说明火焰能率低,应增加火焰能率,减慢焊接速度。

在焊接间隙大或焊件较薄情况下,应将火焰的焰心指向焊丝上,是焊丝阻挡和分散一部分热量,防止母材溶化过快。在焊接结束时,将焊炬火焰缓慢提起,使焊缝溶池逐渐减小,为防止收尾时产生气孔,裂纹和溶池没填满产生凹坑等缺陷,可在收尾时多加一点焊丝。

造成溶池下陷,烧穿的原因是火焰能率太大,焊丝太细,焊接速度太慢或局部间隙过大等。

在气焊过程中,一般的低碳钢,低合金钢溶池的温度要在1800-2000℃以上(催化后的燃气火焰温度远远大于此温度,对于焊接碳钢能够保证有足够的热量维持温度),并受到周围低温金属的影响,温度差别很大,即使是溶池中的液体温度,也是不一样的,一般来说,中心部位的温度比边缘高,温度的梯度很大,因此,焊接时的加热,特别是焊后的冷却,在焊件中产生了内应力,从而形成变形,裂纹等焊接缺陷。

由于溶焊的溶池温度比一般的冶炼温度高从而提高了金属中一些元素的活性,对他们的物理,化学反应速度是一个有利的条件,能使一些氧化物还原,这一点是钢炉冶炼达不到的。

由于加热、熔化到冷却的时间很短,温度变化快,所以冶金反应常常因此达不到合金元素的平衡,化学成分在很小的体积内的较大的偏析,形成不均匀的组织结构,熔焊过程中溶池金属不断变换,原来溶池中一部分凝固后退出反应,又有新的熔化金属进入溶池参加反应,这就是熔焊冶金的复杂性。

熔焊时,金属溶池形成且温度达到最高点的某一温度后,随着火焰的移动,特别是厚板的焊接,溶池的温度随着火焰往返移动不断变化,在熔焊过程中焊件功率以及熔化焊丝量都不会一致,因此,溶池温度也很难一致,这使冶金反应也不一致,在溶池将要凝固个部分熔焊速度基本相同时,都有一个共同的凝固点。因此,用凝固点来平衡温度接近实际的,溶池的凝固首先从温度较低的焊缝两侧开始,然后溶池的中心才开始凝固,因此,焊缝金属出现的横向裂纹或纵向裂纹,大多是从中间开始的。

碳钢焊接注意事项

1. 低碳钢的焊接

低碳钢的含碳量小于0.25% ,碳当量数值小于0.40% ,所以这类钢的焊接性良好,焊接时一般不需要采取特殊的工艺措施,用各种焊接方法都能获得优质焊接接头。

2. 中、高碳钢焊接

中碳钢焊接时,热影响区组织淬硬倾向增大,较易出现裂纹和气孔,为此要采取一定的工艺措施。

高碳钢碳当量数值在0.60%以上,淬硬倾向大,易出现各种裂纹和气孔,焊接性差。

焊接碳钢不仅需要具有一定的焊接技巧,还需要对焊炬,焊嘴进行一定的结构改造,替代型工业燃气焊嘴是在焊嘴外套内设置一个芯子,芯子后段与焊嘴外套的内壁呈紧密配合,芯子前段与焊嘴外套的内壁形成一气流通道,芯子后段内轴向设有一段气流孔,芯子上径向开设有气流侧孔,芯子内的气流孔通过此气流侧孔与气流通道连通。运用此焊嘴焊接,火焰集中,焊缝质量好,可提高焊接接头的力学性能。目前此焊嘴在很多生产企业都有生产,如焊嘴材料能够选用一些具有强催化性能的材料对于气体燃烧具有很大帮助。在对焊炬的改造也是非常必要的,要很好的适应丙烷类焊割气的气性,需要改进焊炬结构,适合此种燃气的高效燃烧。

根据人们的不断探索及实践的检验,采用割炬进行焊接能够得到良好的焊接效果,因此,人们根据割炬的原理,试验性的开发出双层火焰焊炬,实现了替代型燃气焊接的技术难题。

双层火焰焊炬,通过两个燃气阀门和两个氧气阀门的调节,可分别获得内层中性焰和外层碳化焰,内层中性焰温度较高,加快金属熔化,外层碳化焰对焊接溶池有还原作用,可减轻氧化,同时也提高了火焰温度,扩大了加热范围。气体从尾部导入后,经焊炬本体分别进入两个喷射室喷射混合,在焊嘴外形成双层火焰,操作虽然较复杂,但是可以得到较高的火焰温度,火焰能率大,氧化性弱,焊接效率明显提高,焊接质量能够得到保证,因此,此种焊炬更适合替代型燃气的使用,值得推广。

因此,在实际操作过程中,替代型工业燃气要求焊工具有更高的技术水平及操作经验,不能机械地照搬氧炔焰的操作模式,要根据实际情况,采用合理的操作手法,及选择合适的工具,对于提高新型燃气的使用效率起着重要的作用。

参考资料:气焊工 化学工业出版社 2007年9月

切换行业

切换行业

正在加载...

正在加载...