我国天然气资源较为丰富,不仅有大量的常规天然气资源,更有巨量的煤层气、页岩气等非常规天然气资源。据中国国土资源部2013 年公布数据,我国天然气探明剩余技术可采储量已增加到约4.0 万亿m3,勘探开发速度正在加快。但天然气产地常远离消耗区,例如我国西部天然气、海上天然气的开发, 必须解决其输送问题。液化天然气(LNG) 因其体积只有气态时的1/625, 所以采用LNG 的形式进行天然气的储存、运输都具有一定的优势。

1天然气液化流程研究进展

19 世纪中叶, 英国化学家、物理学家Michael Faraday 开始尝试各种气体的液化工作;同时,德国工程师Karl Von Linde 一直致力于工业规模的气体液化工作,其于1895 年通过压缩与膨胀技术,获得了几近纯净的液态氧;1914 年,Godfrey LowellCabot 获得了第一个有关天然气液化、储存和运输的美国专利,同年在美国的西弗吉尼亚州建起了世界上第一家液化甲烷工厂,进行甲烷液化生产。自此,大量的专家学者针对天然气液化工艺流程等方面展开了研究。经过近一个世纪的发展,天然气液化技术已取得了长足的发展。目前天然气液化流程主要有级联式循环、混合制冷剂循环、膨胀制冷循环三种。

1.1 国外研究现状及发展动态分析

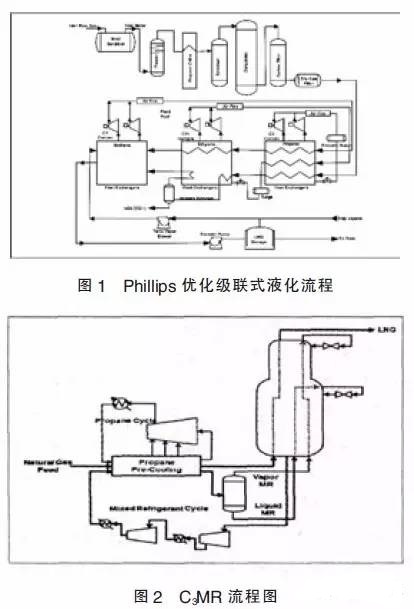

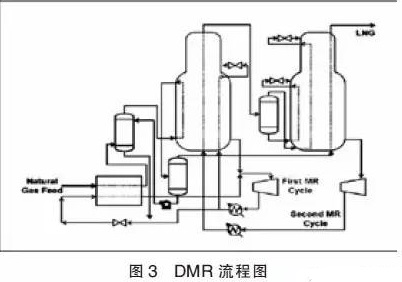

1964 年, 法国设计了第一座大型的LNG 生产装置,并在阿尔及利亚建成投产[4]。此装置采用了当时技术相对成熟的级联式液化流程。Technip/AirLiquide 提出了世界上最早的级联式液化流程TEALARC,该流程包含三个单独的制冷剂循环,制冷剂分别为丙烷、乙烯和甲烷,每个制冷循环中均含有三个换热器,级联式液化流程中较低温度级的循环将热量转移给相邻的较高温度级的循环。1997 年,Phillips 石油公司的工程研究和发展部门通过优化方法, 采用窄点分析和工艺模拟技术,开发出了Phillips 优化级联式天然气液化工艺(见图1)。由Trinidad 和Tobago 组成的大西洋液化天然气集团在Trinidad 天然气液化装置上采用了这种工艺,该工艺简化了流程装置,在进料量和气体组成方面有较大变化时能保持装置操作稳定。20 世纪70 年代,在利比亚、阿尔及利亚等地开展应用了单级混合制冷剂液化流程(SMR),简化了级联式液化流程中所用的复杂设备。首个单级混合制冷剂液化流程是由Air Products and Chemicals 公司(APCI)设计开发,该流程采用了氮气与烃类(甲烷、乙烷、丙烷等)混合制冷剂单级循环,循环中采用了绕线式换热器作为主要的低温换热器,Black &Veatch Pritchard 所设计的PRICO 流程也属于单级混合制冷剂液化流程。后由于SMR 热力学效率较低,APCI 设计开发了丙烷预冷混合制冷剂液化流程(C3MR),C3MR 结合了级联式液化流程和混合制冷剂液化流程的优点, 用丙烷将天然气预冷至-40℃左右,混合制冷剂循环再把天然气从-40℃过冷到-160℃,流程既简单又高效。所以自20 世纪70 年代以来,这类液化流程在基本负荷型天然气液化装置中得到了广泛的应用,C3MR 流程图如图2 所示。

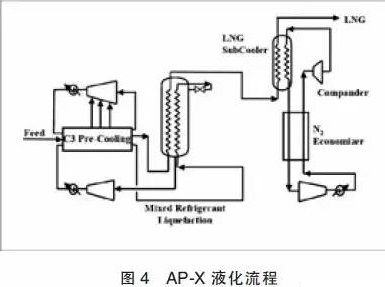

Shell 及APC 为克服C3MR 中纯丙烷制冷剂压缩机尺寸较大这一固有局限性,开发了双级混合剂制冷液化流程(DMR),流程图如图3 所示。该流程与C3MR 流程类似,包含预冷及液化两个单独的循环。预冷过程常采用的制冷剂为乙烷和丙烷,这一混合制冷剂的使用可使得在保持压缩机配置的情况下设计更为灵活, 液化流程中所采用的制冷剂为氮气、甲烷、乙烷和丙烷混合物。

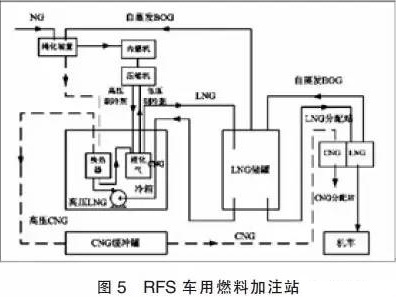

为适应更大型液化天然气生产规模要求,Shell在C3MR 的基础上又开发出并行混合制冷剂液化流程(PMR),该流程也包括了预冷及液化循环,丙烷或混合制冷剂都可用于预冷循环。该流程的主要特点是流程中设置了并行的混合制冷剂液化循环,可以降低系统的压力降并提高装置的可靠性,流程的效率可有所提高。采用此流程时生产规模可提高至8mt/a 甚至是11mt/a。IFP/Axens 设计开发了Liquefin 这一液化流程,同样包含预冷及液化两个循环。两个循环中所用制冷制组成均为甲烷、乙烷、丙烷、丁烷和氮气,但其含量不同。组分较重的混合制冷剂用于预冷天然气,预冷并液化另一循环中所用混合制冷剂。组分较轻的混合制冷剂则用于液化和过冷天然气。AP-X 液化流程是APC 公司在C3MR的基础上开发设计的(见图4)。该流程包含三个循环,分别为丙烷预冷循环、混合制冷剂循环及氮气过冷循环。该流程与其他流程的不同之处在于其采用了氮气膨胀剂循环用于天然气的过冷。MFC 是由Statoil 与Linde 共同设计开发的,该流程与级联式液化流程相类似,包含预冷、液化及过冷三个循环。与级联式流程相比,因其使用了混合制冷剂而具有更高的液化效率。所使用的混合制冷剂包括甲烷、乙烷、丙烷和氮气,每个循环中制冷剂组分含量不同。BP 公司设计的下一代LNG 工厂液化流程为CII 型,具有两个变型,为CII-1 和CII-2。CII-1型采用单一级联式液化流程, 结合了两个子流程,通过对混合制冷剂中的轻组分和重组分的优化配比来降低功耗。CII-2 型采用双混合制冷剂液化流程,包含两个各自独立的制冷循环,特有的专利技术使得液化流程更加简单和高效。CII-1 型适用于较低投资和快速启动工程;CII-2 型适用于规模效益显著的大型工程,具有流程精简、设备少、冷箱体积小、便于安装等特点。

[pagebreak]国外已建项目所采用液化流程可见参考文献[17],分析可知,目前所建液化项目主要采用级联式循环及混合制冷剂循环, 且C3MR 液化流程仍占据主要地位。

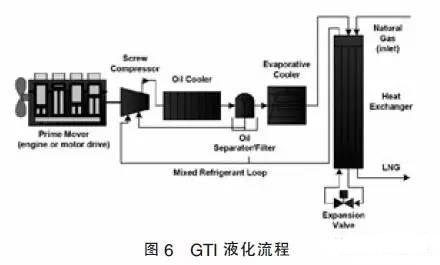

在大力发展大型天然气液化装置的同时,也开展了装置小型化、撬装化的研究,以实现偏远零散气源及海上天然气回收的目的。目前,美国、加拿大、俄罗斯等均已开始了相应研究,且开发了一些小型装置。Barclay 等于1998 年提出了一种车用燃料加注站(RFS),其流程简图如图5 所示,所提出设备可以以液化天然气和压缩天然气的形式给车辆供应燃料, 系统采用燃气轮机驱动制冷剂压缩机,实现能量自给。2001 年,美国天然气工艺研究院(Gas Technology Institute,GTI) 受到美国能源部及布鲁克海文国家实验室资助开发了产能为4m3/d~40m3/d 的小型天然气液化装置并进行了测试。该装置采用氮气、甲烷、乙烷、异丁烷、异戊烷混合制冷剂液化流程,制冷剂经过压缩、除油及预冷,膨胀降温后为天然气提供冷量,GTI 流程如图6 所示。Lentransgaz 等采用涡流管技术,较为充分的利用管道压力进行天然气液化,该方法不需再消耗额外能量,但液化效率较低。

由以上分析可知,目前小型天然气液化装置液化流程主要是由大型装置演化而来,并未出现本质的变化。但高效、经济的小型天然气液化装置的开发,有利于边远气田、海上气田气源的开发利用,应用前景较为广阔。

1.2 国内研究现状及发展动态分析

国内天然气液化技术的研究起步较晚,上海交通大学、中科院低温中心、哈尔滨工业大学低温与超导技术研究所、北京工业大学等均开展了相应的研究工作。上海交通大学顾安忠等对天然气液化流程热力学模拟、参数分析和优化分析等方面开展了较多研究;中科院低温中心一直关注于混合制冷剂节流制冷机的研究工作;哈尔滨工业大学低温与超导技术研究所则在现有液化流程对比基础上,开发出了适用于小型天然气液化装置的单级混合制冷剂液化流程和适用于中型及大型的双级制冷剂液化流程;北京工业大学在小型天然气液化流程参数优化、低温换热装置研制等方面开展了一定的研究。

自2000 年上海五号沟采用混合制冷剂技术顺利建成并投产天然气液化装置以来, 中原油田、新疆广汇、延长石油、西部天然气、华油天然气等均建立了天然气液化装置, 华油天然气安塞采用DMR流程, 建立了迄今为止国内最大的天然气液化装置,该流程额定产能为215 万m3/d,约合0.56mt/a,与国外大型液化天然气装置产能相比差距较大。目前,天然气液化厂在国内发展迅速,还有许多在建和筹划建设中。由于天然气气源和LNG 目标市场的限制,这些装置均属于小型天然气液化装置。国内北京绿能高科天然气应用技术研究院有限公司为适应国内小型天然气液化技术发展趋势,在国外技术基础上, 开发出三段混合制冷工艺技术(TMRC),并在陕西定边进行了应用,证明该液化技术可靠性高、可操作性强、开停机容易及经济适用等优点。但中国国内天然气资源较为丰富,且随着中俄、中缅等管道天然气的供应,可用天然气资源较多,LNG 又是一种较好的天然气输送方式,因此开展大型LNG 液化装置的建设势在必行。

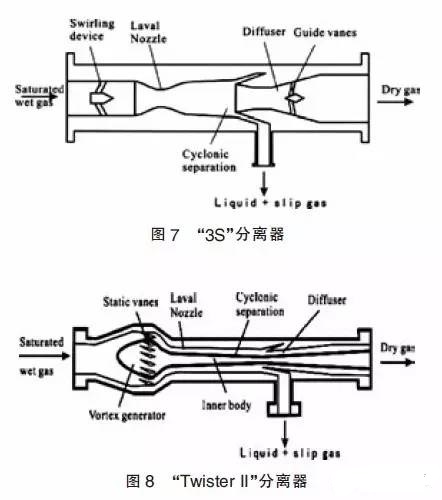

2超声速膨胀液化技术

超声速旋流分离技术最早应用于空调领域,ENGO 石油公司和Shell 石油公司于1996 年将其引入石油天然气行业, 主要应用于天然气的脱水、脱重烃工艺。超声速旋流分离器由旋流器、Laval 喷管、旋流分离段、扩压器等部分组成,由ENGO 石油公司开发的“3S” 分离器及Shell 石油公司开发的“Twister Ⅱ”结构如图7、图8 所示。

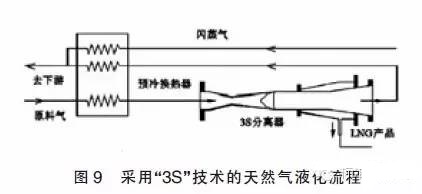

由于超声速旋流分离器具有在相同压降情况下较节流阀、膨胀机可取得更大的温降,且其含有扩压段用于压能的回收,因此较多学者开展了将其应用于脱水、脱重烃的理论及实验研究工作。孙恒等、曹学文等提出将气体在高速流动条件下急剧膨胀所产生的低温效应应用到天然气液化领域,利用膨胀液化机理实现等熵膨胀,可以有效地提高天然气的液化效率,从而代替传统的天然气液化循环中的J-T 阀和膨胀机制冷分离设备, 不仅可以提高生产效率和生产安全的可靠性,而且对于天然气液化新技术的研究与开发,完善和发展天然气加工工艺,降低天然气液化成本,实现天然气液化行业的节能减排以及煤层气和页岩气的开发开采都具有重大的理论价值和现实意义。

孙恒等于2010 年提出可将其应用于天然气液化过程中, 其所提出的液化流程图见图9 所示。经过预冷的高压天然气在超声速旋流分离器中加速至超声速,形成低温低压区域,部分天然气凝结液化析出,在旋流作用下与未液化气体分离。其通过一维稳态数学模型研究结果表明,在所有条件下,3S 分离器效率均高于节流阀, 且在多数情况下能获得比膨胀机更高的液化率,但对于超声速旋流分离器内部实际流动及热力过程并未开展研究。

曹学文等在所设计的超声速旋流分离器的基础上, 结合Fluent 软件及HYSYS 软件对超声速旋流分离器内流动过程及热力过程进行了分析。通过Fluent 软件得到其内部流动参数(温度、压力、速度、密度等) 分布, 并结合天然气相图(由HYSYS 得到), 认为采用超声速旋流分离器能够将天然气进行液化。但对于超声速旋流分离器内液滴凝结及生长热力学过程、天然气液化效率等并未开展相应的研究工作。

超声速旋流分离器由于具有无转动部件、无污染、无化学药剂、结构紧凑等优点而得到广泛关注,且通过孙恒等、曹学文等研究认为,可用于天然气的液化过程。目前,对于其气体流动过程、液滴凝结生长等热力学过程还未开展过多研究,建议开展进一步研究工作,将其应用于实际液化过程中。

3结语

目前, 国外较大型LNG 工程主要采用级联式液化流程及混合制冷剂液化流程;且已开展小型天然气液化装置的研究,开发了几种小型的天然气液化装置,但其液化流程主要是由大型装置演化而来的,并未出现本质变化。

国内LNG 液化工艺流程研究起步较晚, 且由于天然气气源和LNG 目标市场的限制, 目前投产及在建装置均属于小型天然气液化装置。我国天然气资源较为丰富,随着中俄、中缅等管道天然气的供应, 可用天然气资源较多,LNG 又是一种较好的天然气输送方式, 因此开展大型LNG 液化装置的建设势在必行。

由于超声速旋流分离器具有在相同压降情况下较节流阀、膨胀机可取得更大的温降,且其含有扩压段可用于压能回收的特点,已有学者开展将其应用于天然气液化中的研究工作。研究结果表明,超声速旋流分离器能够成功液化天然气,但关于超声速旋流分离器内部天然气流动过程、液滴凝结及生长热力学过程、天然气液化效率等还需开展进一步的研究工作。

切换行业

切换行业

正在加载...

正在加载...