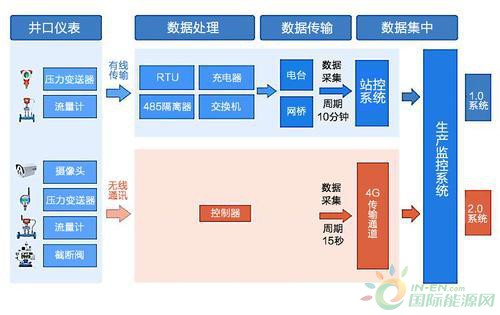

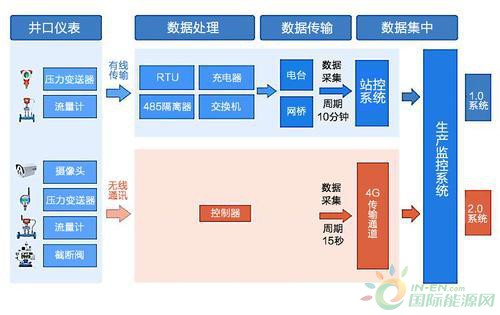

“2.0系统”与“1.0系统”相比,由多配件组合到一体化集成,安装维护工作量及运行成本大幅度降低,操作简单,井口数据远传效率提高了40倍。

“我们的

气井远传2.0系统(气井数据远传系统)已步入移动通信时代,井口数据传输通过4G网络加移动客户端,不仅快速准确稳定,且运行成本大幅降低。”11月15日,开发苏中

气田的长庆采气四厂数字化与科技信息中心副主任张建平说,“新系统中的好几项技术,在中国石油属于首创。”

苏中气田是苏里格地区开发最早的区域,也是中国石油天然气田合作开发及数字化管理的示范区。早在2008年,采气四厂利用“气井远传1.0系统”实现了井口油套压、瞬时流量等生产数据的远程传输。在近10年运行中,老系统逐步暴露出配件零散、集成化程度低、稳定性差、故障率高、扩展性低、传输带宽不足、自主维护难度大等诸多问题,严重制约了气田生产管理效率进一步提升。就气井生产数据传输效率而言,原来至少10分钟才能上传一次,出现故障时就需要更长时间,甚至要进行人工补救,管理效率低。

为此,长庆采气四厂广泛调研并引用可以利用的先进技术,从数据设备集成、通信方式、井口新工艺设备接入、无线仪表应用、图片采集、供电方式、安装结构七个方面,对原有传输系统升级优化,设计研发出了升级版气井数据远传新模式,即气井远传2.0系统。经过两年时间的不断试验改进,2017年9月,采油四厂首先在60口老井规模化安装应用,运行两个多月来,一切正常。特别是利用手持移动终端与信息化平台数据共享后,现场巡护实现了数字化全覆盖,大大减少了员工手工填写资料的工作量。现在的井口数据不仅实现了实时传输,且故障出现率几乎为零。

“气井远传2.0系统采用集成化设计、一体成型,避免了电路元件之间的互相干扰,操作简单易维护。特别是通过4G通信网络,把以往电台轮巡的传输方式变为实时传输,带宽够宽,速度更快,且功耗只有原来的1/5。”张建平说,“采气四厂有气井近2000口,生产管理难度大,新系统免维护的特点大幅降低了单井管理难度,节约人力物力,同时降低安全风险。”

气井远传2.0系统具有体积小、功耗低、实时采集、传输稳定、兼容性强、扩展性好、易安装、免维护的独特优势,使传输配套设施维护工作量较老系统下降60%,运行成本下降50%,维护人员大量减少,对气田提质增效意义重大。

气井远传2.0系统作为中国石油“气井数据远传新模式”并成功应用,为我国油气生产一线物联网建设奠定基础。据悉,采气四厂的新建井将全部应用气井数据远传新模式。

随着采气四厂以“巡护作业数字化、工艺控制自动化、业务管理数据化、生产组织平台化”为目标的《信息化工作三年发展规划》的提出,长庆油田的信息化建设已进入信息化智能化发展的新时代。