作者简介:

李中,男,1972年出生。1994年毕业于江汉石油学院,博士,教授级高级工程师,中共党员。现任中海油研究总院有限责任公司总工程师。我国海洋油气钻完井工程领域知名专家,国家“万人计划”科技创新领军人才,长期从事海洋油气钻完井技术研究与工程实践,海上一线工作近30年。

获国家科技进步奖一等奖1项(排名第1),国家技术发明奖二等奖1项(排名第2),“何梁何利”科学与技术创新奖,省部级科技进步一等奖及以上13项(其中7项排名第1);作为负责人的“南海高温高压钻完井技术研究与应用创新团队”入选国家科技部重点领域创新团队;授权发明专利48件、代表性论文75篇、专著9部、起草ISO国际标准1部。

主持创立了海上高温高压钻完井和深水优快钻完井两大关键技术体系,创新发展了复杂断块油田高效开发钻完井技术,主导完成了我国首个海上高温高压气田(东方13-2气田,获评2020年央企十大超级工程)以及我国首个自营超深水“深海一号”气田勘探开发钻完井工程。

系本刊编委会副主任。E-mail:lizhong@cnooc.com.cn

基金项目: 国家自然科学基金“深海钻井溢漏同存复杂地层–井筒压力耦合机理及智能联动调控机制”(编号:52274026)、中国海洋石油集团有限公司“十四五”重大科技项目“深水/超深水复杂井安全高效钻完井关键技术”(编号:KJGG2022-0201)联合资助

论文引用格式:李中. 中国海油“深海一号”大气田钻完井关键技术进展及展望[J]. 石油钻探技术,2023, 51(2):1-7 doi: 10.11911/syztjs.2023031

摘 要: “深海一号”是我国首个自营深水大气田,海况复杂,气藏分散,二期工程更是面临高温高压地质环境,气田开发钻完井技术与成本挑战巨大。为解决上述问题,研究创建了多维水下井口优选、多因素探井转开发井评价、深水大位移井安全钻井周期预测、深水气井智能完井等钻完井设计关键技术;研发了深水水下井口、深水水下采油树、深水早期溢流监测装置、多流道旁通筛管等一系列国产化工具装备并成功投用;发展了深水开发井大规模表层批钻及井间移位、极端海况深水钻井平台–隔水管作业安全保障、非目的层段高效钻井提速、深水开发井上下部完井一体化等高效作业技术。上述技术有效支撑了“深海一号”大气田及其二期工程的安全高效钻完井作业。在总结上述钻完井关键技术进展的基础上,展望了未来我国深水钻完井技术发展方向,对未来深远海复杂油气田开发具有一定指导意义。

目前,全球深水油气累计产量为96×108 t油当量,剩余深水可采储量为329×108 t油当量,海洋油气开采已进入黄金时代。我国南海油气资源总量超过300×108 t,2014年勘探发现的“深海一号”大气田储量超千亿方,一期工程已于2021年投产,年产气量达30×108 m3,二期工程于2022年全面开工建设,预计投产后气田总产能将达到45×108 m3/年。气田发育在琼东南盆地底部中央峡谷内的浊积水道复合体,为条带状展布的孤立砂体,7个井区各自独立成藏,水深1 252~1547 m,东西南北跨度分别为30 km×50 km。所在海域海况恶劣,工程地质环境复杂,钻完井难度巨大,经济开发门槛高,面临的难题具体表现为2方面:

以“深海一号”一期为代表的超深水气田,水深最深达1 500 m以上,但储层埋藏浅,地层承压能力低,最低破裂压力系数仅1.21。海床温度仅2~4 ℃,钻井液流变性控制和浅层固井质量面临巨大挑战。高度分散的大气田,如何优选总体布局降低开发成本,以及在满足井筒完整性等要求的前提下,如何合理利用探井、有效防砂控水等均面临挑战。

以“深海一号”二期为代表的深水高压气田,水深约950 m,但地层温压系统复杂,最高地层压力69 MPa且存在压力曲线反转,最高地层温度138 ℃。探井作业中井漏、溢流、阻卡等复杂情况频发,极端复杂地质环境下存在“溢漏同层”现象,严重制约深水深层油气的勘探开发进程。

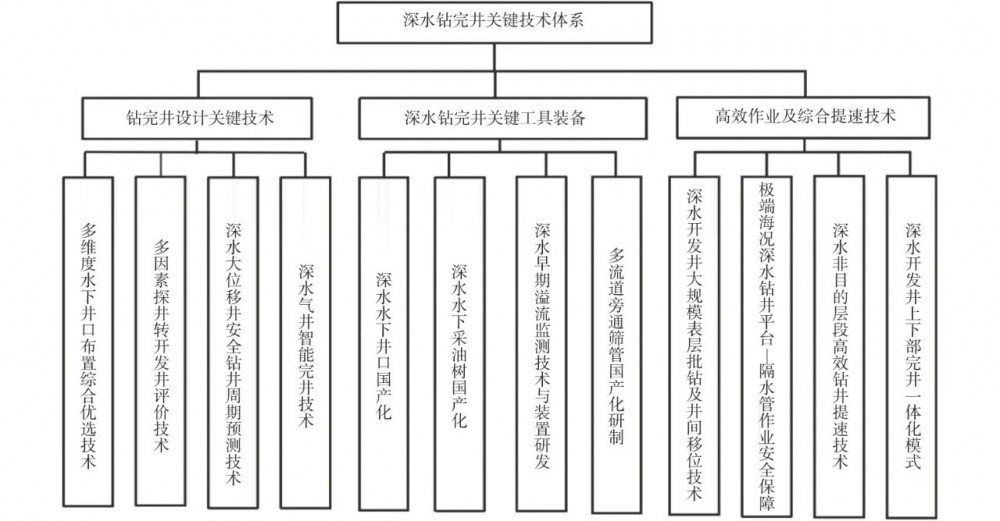

围绕上述难点,中国海油立足自主科技攻关,依托国家自然科学基金、国家科技重大专项等科研课题,建立了集钻完井设计关键技术、关键工具装备研发、高效作业及综合提速技术于一体的深水钻完井关键技术体系,如图1所示。研究成果全面付诸工程实践,设计方案与实际作业吻合度95%以上,源头提质降本效果显著,支撑建成了我国首个自营超深水大气田——“深海一号”大气田,2021年该气田的全面投产标志着我国海洋石油工业全面进入“超深水时代”。基于此,总结了中国海油“深海一号”大气田钻完井关键技术进展,并进行了技术展望,以期为未来挺进深远海开发复杂油气田提供支撑。

图 1 深水钻完井关键技术体系

Figure 1. Key technology system of deepwater drilling and completion

1. 钻完井设计关键技术

1.1 多维度水下井口布置综合优选技术

水下井口钻井中心数量及位置直接影响投资规模,因此,针对“深海一号”大气田东西跨度50 km、南北跨度30 km、水深落差300 m的复杂空间分布形态(如图2所示),对7个井区分别进行了个性化设计。首创了以成本最小化为目标函数的水下井口布置综合评估技术,综合考虑油藏井位部署、钻完井实现技术难度、工程设施布局、作业风险量化等多维度因素,形成了深水水下井口布置综合评估流程及推荐做法,建立了多维度评估图版;确立了“深海一号”大气田“独立井口+集中式井口”和“大串联+小集中”结合的水下井口总体布局,与传统单一模式相比节省成本上亿元。

图 2 “深海一号”大气田井区分布情况

Figure 2. Distributiong of well areas in "Deep Sea No.1" gas field

1.2 多因素探井转开发井评价技术

探井转开发井有望大幅降低深水气田的开发成本,单井降本规模达上亿元。其中,油气井的井筒完整性、产量剖面、流体组分等因素,是探井能否转为合格生产井的关键,在探井设计阶段难以全面考虑上述因素能否满足安全性要求。为此,以井筒完整性为目标,建立了深水探井转开发井作业可行性评价技术,该技术以满足油藏要求–井口情况–固井质量3个定性因素和套管材质–环空压力–井筒尺寸–综合成本4个定量因素为控制目标,在“深海一号”大气田优选确定了2口探井转为开发井,降本效果显著。

1.3 深水大位移井安全钻井周期预测技术

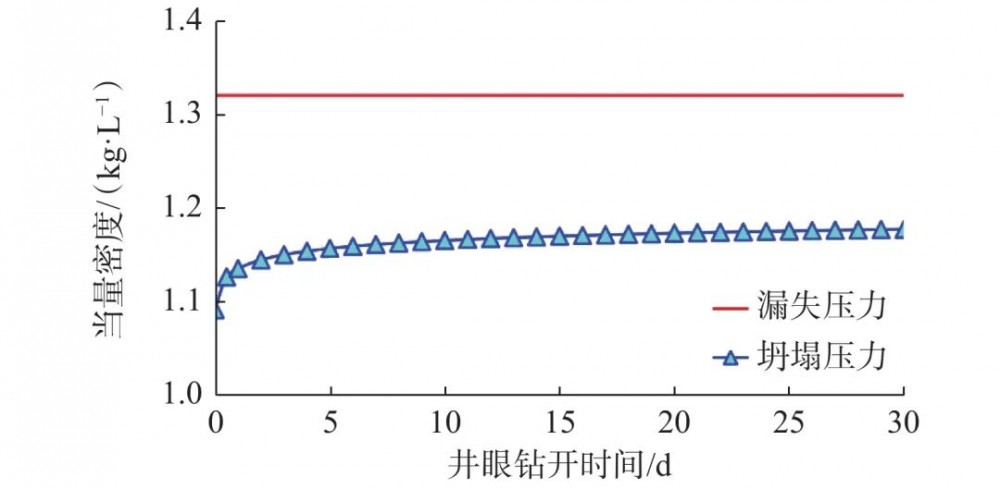

基于深水深部高压地层弹性参数和力学特征,利用岩石长期强度实验规律,建立了深水大位移井安全钻井周期预测方法,修正了传统力–化耦合模型中的误差,围绕地应力笛卡尔坐标系进行柱坐标转换,建立了定向井坍塌压力随井眼钻开时间的变化规律(如图3所示),准确预测了大位移井长裸眼段的安全钻井周期,支撑深水开发井的水平位移延伸长度达到3 000 m,为井身结构减次、优化套管下深等奠定理论基础。同时,开发了深水高压井钻进井筒压力实时监控软件系统,从设计与作业双重角度,解决深水复杂地层的安全钻井问题。

图 3 深水开发井坍塌压力随井眼钻开时间的变化规律

Figure 3. Variation of collapse pressure with deviation angle and drilling time in deepwater development well

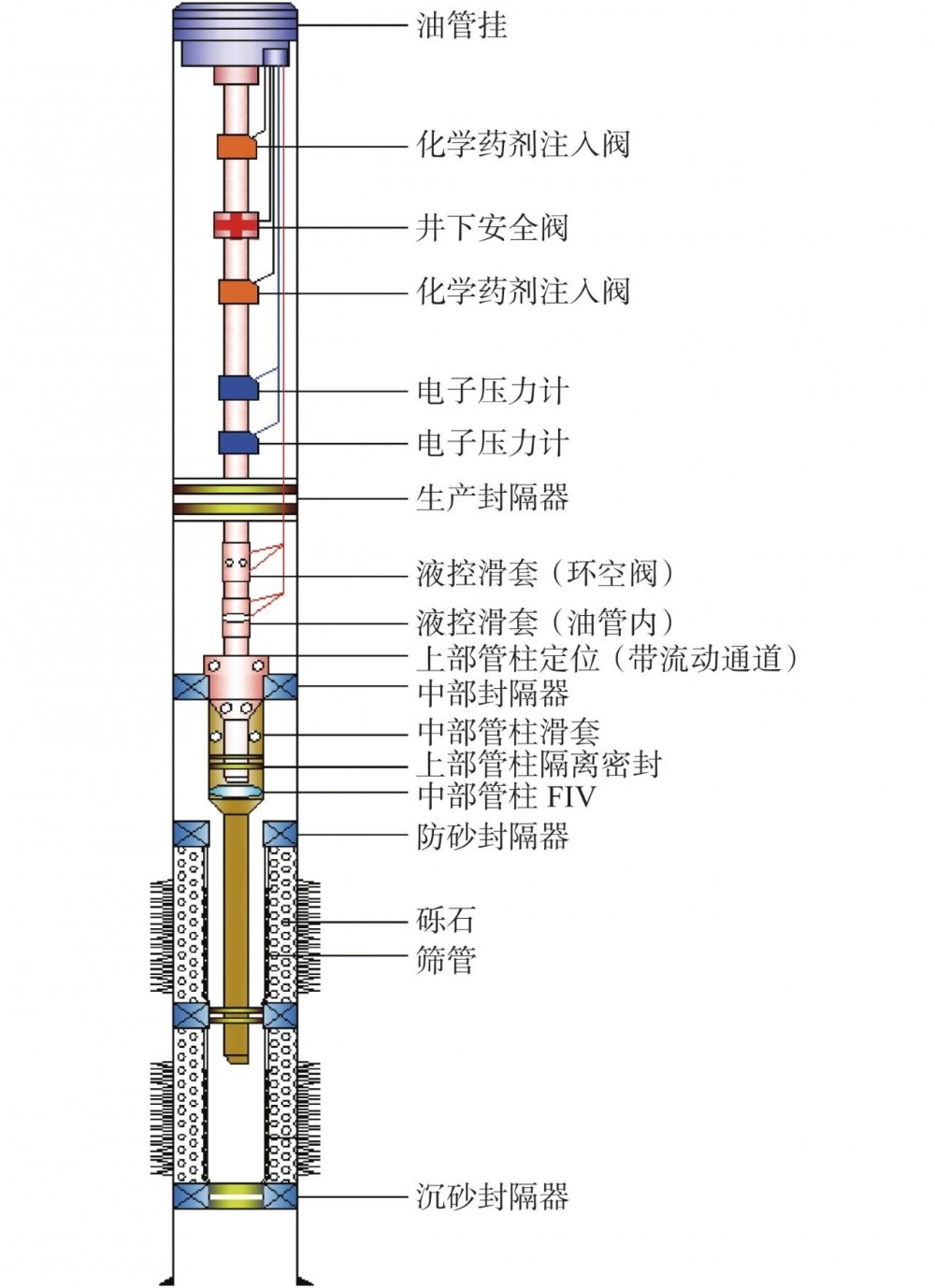

1.4 深水气井智能完井技术

“深海一号”大气田底水发育,能量充足,未来气井生产过程中存在见水风险,控水压力大。为满足边底水气田生产管理及后期生产调整的需求,创新设计了深水智能完井技术方案(如图4所示):滑套控制方式方面,对比液控与电控2种形式,从技术可靠性角度出发,推荐使用3条液控管线控制2个滑套的方案;井下流量控制方面,由于“深海一号”气田为砾石充填防砂,无需将控制阀安装在产层段,因此推荐使用带环空外套的井下流量控制阀布置形式。该技术方案实现了双层井下流量监测和调整,同时满足了底水气藏的智能控制。

图 4 “深海一号”智能完井管柱设计结果

Figure 4. Design drawing of intelligent completion string in "Deep Sea No.1" gas field

深水智能完井技术方案在满足技术可行性的基础上,兼顾了深水作业流程造成的储层保护和井控安全,考虑了后期施工作业风险、生产后期起管柱时效,减少了FIV的开启风险等,最终形成了满足深水完井工艺整个生命周期可靠性的智能完井技术。

2. 深水钻完井关键工具装备

2.1 深水水下井口国产化

目前国际主流深水水下井口性能为:额定工作压力69~103 MPa,额定温度U级(?18~121 ℃),材料等级DD—HH,产品规范等级PSL-3或PSL-3G,但由于深水环境不同,各厂商也推出了各自针对性的井口设计,如GE公司的高温高压井口MS700、FMC公司的138 MPa高压井口和FMC公司的小套管尺寸用水下井口等。

中国海油依托工信部创新专项,研制完成了深水水下井口系统及配套工具。其中,高压井口额定工作压力103 MPa,额定温度U级(?18~121 ℃),材料等级HH级,产品规范等级PSL-3。通过了功能测试、压力循环试验、温度循环测试、总装测试等各项检验,并完成了海试。海试环节包括:钻一开次井眼,下表层导管及其井口头;钻二开次井眼,下表层套管,进行BOP试压,回收抗磨补芯;送入?339.7 mm套挂密封总成、?339.7 mm抗磨补芯及其试压杯,送入?244.5 mm套管挂密封总成,进行试压、固井循环作业、固井胶塞测试,以及回收密封总成等。

深水水下井口国产化研究取得突破,将会改变我国在深水水下井口依赖于国外公司的现状,保障我国深水钻井作业自主控制和安全实施,提升在复杂国际形势下我国能源领域的抗风险能力。

2.2 深水水下采油树国产化

水下采油树技术一直被TechnipFMC、OneSubsea、Baker Hughes和Aker Solutions等4家欧美公司所垄断,这4家公司占据国际水下采油树市场的90%,导致设备采办周期长、价格高、维修保养难,长期制约我国海洋石油自主迈向深水的步伐。

中国海油依托工信部创新专项,牵头整合国内百余家公司产业链,成功研制出我国首台套500 m级国产化深水水下采油树,质量55 t,设计寿命20年,额定工作压力69 MPa,额定温度U级(?18~121 ℃),突破了高压密封、防腐、精密加工、深水湿式电气连接等一系列技术瓶颈,已取得权威第三方认证。目前该装备已在莺歌海海域的东方1-1气田成功投用,标志着我国已具备深水下采油树整体研发、制造、测试和应用的核心技术能力。

2.3 深水早期溢流监测技术与装置研发

针对深水油气田开发环境的特点和地质条件的复杂性,充分利用深水防喷器与隔水管段的安全屏障,研发了深水水下隔水管气侵早期监测预警系统,创新引入水声通讯无线传输系统,实现了该预警系统的安全高效安装与操控。将深水井溢流侵入井筒的流体控制在水下防喷器以下,实现早发现、早报告、早管控,有效防止井喷、平台着火、爆炸等重大事故。

深水水下隔水管气侵早期监测预警系统适用最大钻井液密度达到1.6 kg/L,全套设备可离线快速安装,不占井口作业时间,采用了深水环境水声信号抗噪及容错技术和基于值更模块的自适应电源管理机制,实现了水下气侵监测仪与水上监测主机的双向通讯,数据传输速度≥500位/秒,误码率<1%,累计数据传输运行时长≥300 min。该系统数据储存温度满足?18~82 ℃,工作温度满足0~60 ℃,水下工作60 d,已分别在超深水探井和“深海一号”气田开发项目中成功应用。

2.4 多流道旁通筛管国产化研制

常规砾石充填过程中,砾石从携砂液中脱出并自然沉积。深水油气田的砾石充填或长水平井段的砾石充填,极易发生早期砂桥现象,使部分井段不能充满砾石,不能形成均匀稳定的砾石充填层,极大地影响了防砂效果。中国海油结合深水油气田的特点及需求,研制了国产化多流道旁通筛管,形成了完善的多流道旁通筛管砾石充填技术,该技术可通过旁通充填功能确保充填效率、提高防砂效果和可靠性。具体而言:1)多流道旁通筛管外围旁通管圆腰“月牙形”结构设计、连接接头快速连接等结构,突破了国际上同类产品的结构形式,确保了筛管过滤精度、强度以及充填效果,便于现场操作及下入;2)形成了国内首套多流道旁通筛管检测方式与检测标准,建立了可视化多流道旁通筛管充填试验模拟设备,验证了多流道旁通筛管的可行性和可靠性;3)结合常规砾石充填技术以及深水完井特点,研究完善了多流道旁通筛管砾石充填技术配套工艺和工具,并成功在南海深水区块进行了应用,得出了国内首套多流道旁通筛管样品及首项多流道旁通筛管砾石充填技术,填补了国内技术空白。

3. 高效作业及综合提速技术

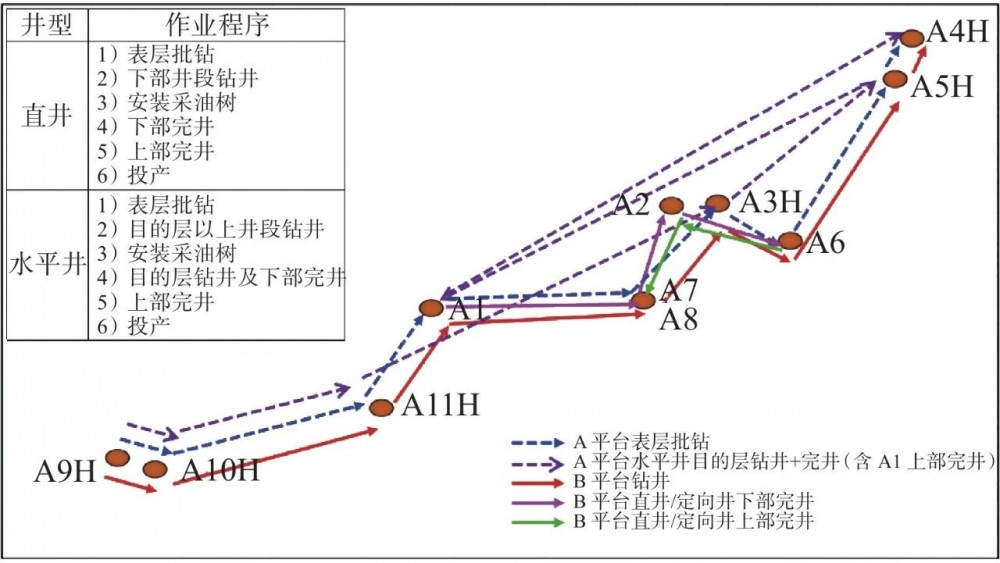

3.1 深水开发井大规模表层批钻及井间移位技术

表层批钻技术是深水钻井提效提速的常规技术之一,但以往的应用规模仅局限于2~3口探井,工期节省幅度有限。针对“深海一号”气田空间范围广、水深跨度大、气藏分散的特点,以效益最大化为目标函数,综合考虑各潜在钻井平台的作业能力,根据定向井与水平井2类井型的施工工艺的差异,定制大规模表层批钻方案,集中批量化完成表层喷射和一开钻井作业。同时,针对不同井段的钻井特点及南海的复杂环境条件,创新设计了分井段–分时段最佳井间移位路径方案,施工工艺如图5所示。在“深海一号”大气田开发过程中,首次实现了10口井以上的大规模深水表层批钻技术应用,大幅压缩了深水钻井作业工期。

图 5 分井段–分时段最佳井间移位路径方案

Figure 5. Optimal inter-well displacement path scheme by well section and time period

通过应用深水开发井大规模表层批钻及井间移位技术,相对传统方式节约井间移位及动复员工期45 d,创造了110 d不起防喷器的世界纪录。

3.2 极端海况深水钻井平台–隔水管作业安全保障

南海台风多发,严重影响深水钻井隔水管系统的安全性和深水钻井作业的时效。例如,对于水深2 500 m的深水井,全部隔水管逐根回收再回接,所需总时间为8 d。针对南海极端海况条件,通过以下3方面技术攻关,形成了极端海况下的深水钻井平台–隔水管作业安全保障技术:1)首创了“钻井平台–隔水管–水下井口”耦合模型,揭示了极端海况下的钻井平台–隔水管耦合响应机理;2)系统开发了应对极端海况的深水建井安全控制技术,包括应对内波的隔水管监测预警和应急解脱技术,应对平台限位失效后漂移的安全控制技术等;3)研制了全球首套“主动控制–被动补偿”悬挂隔水管防台装置,通过ABS认证,使平台悬挂隔水管应急适用海况从一年一遇提升到百年一遇,航速由0.3节提高至1.0节。

以上深水钻井平台–隔水管作业安全保障技术,大幅缓解了南海频繁发生的台风、内波等极端海况对钻井隔水管系统带来的巨大风险。将恶劣海况和紧急情况下的平台应急动复员时间压缩至8 h以内。与国际上使用的逐根回收全部隔水管后撤离相比,单口井即可缩短工期4 d以上。

3.3 深水非目的层段高效钻井提速技术

深水开发井钻遇地层95%为非目的层段,因此非目的层钻井提速是重中之重。为此,以实现钻井作业安全、钻井提速和作业效率最大化为目标,从创新方案设计、优选流体体系和优化作业工艺等方面入手,开展重点攻关。首先,基于非目的层段井壁稳定性分析,综合优化井身结构设计方案,在确保安全的前提下尽量减少开次。其次,研发和应用井壁强化钻井液体系,提高地层承压能力,克服深水钻井液易漏失难题;研发和应用“表层首浆低水化热+尾浆低温早强体系”升级表层固井水泥浆性能,后续井段及目的层井段固井,采用防漏、防气窜体系,保障水泥环完整性。最后,通过优选钻头和提速工具,合理设计深水钻井作业参数,确保非储层段钻井提速效果和作业安全,实现非储层段安全高效钻井。

通过应用非目的层段高效钻井系列技术,极大地提高了“深海一号”大气田开发井建井时效和钻井效率,平均建井时效90%以上,与同等难度下国外公司的设计工期相比,9口新钻井非目的层段作业工期缩短41 d。

3.4 深水开发井上下部完井一体化模式

针对国际通用完井程序“下部完井–下桥塞临时弃井–转至下口井–井筒重入–上部完井–清喷作业”易受平台空间局限和关键装备交货周期长的影响,创新发展了深水开发井上下部完井一体化作业模式,形成了紧凑空间内完井装备快速安装技术、一体化远程智能监测及控制技术、作业机具适应性升级技术。具体包括:选择第七代深水钻井平台进行深水完井适应性改造,通过紧凑空间内完井装备快速安装技术,进行大型完井和地面清喷流程设备模块化升级,使完井期间地面防砂设备实现模块化,使设备占用平台甲板面积最小,提升了现场完井作业时效,同时利用一体化远程智能监测及控制技术,保障作业过程安全高效。

通过应用深水开发井上下部完井一体化模式,“深海一号”大气田完井过程中,节省场地面积超过40%,无需临时弃井和重入,降低完井作业风险,缩短工期50 d,实现完井立即清喷,大幅缩减了储层浸泡时间。

4. 深水钻完井技术展望

“深海一号”大气田的成功开发及二期工程的全面开钻,标志着我国已掌握1 500 m水深常规温压/高压气田的勘探开发钻完井自主设计和作业能力,关键技术及研究模式已在陵水18-1、宝岛21-1、永乐8-1/3等开发项目中设计应用,为未来深水深层复杂油气田的接续建设提供有力实践支撑。同时,需要清醒地认识到,与国际最先进水平相比,我国尚存在一定差距。例如,国际上探井最大作业水深为3 400 m,开发井最大作业水深2 900 m,且已实现超深水高温高压油气开发、复杂大位移水平井和深水巨厚盐层下油气开发,而国产化深水钻完井核心工具装备的关键零部件仍依赖进口,国产化率有待提高。

面向未来,随着南海深水油气勘探开发逐步迈向中深层,技术发展展望如下:

1)随着深水常温常压钻完井技术取得突破,未来(超)深水复杂温压油气田会成为勘探热点,与之相关的技术包括深水精细控压钻井技术体系及装备、具备优质储保效果的深水钻井液及完井液体系、超深水浅层极窄压力窗口钻井技术,以及深水超大位移井和高温高压钻完井技术等。

2)关键核心装备的国产化是未来实现海洋科技高水平自立自强的重点,包括深水钻井防喷器、隔水管系统、动力定位控制系统、1 500 m级深水水下井口、采油树及配套安装工具等关键核心装备的国产化研制,特别是部分高端零部件和元器件的研发技术。

3)我国南海深远海以及海外深水区块潜力巨大,未来井控应急技术能力建设至关重要,包括超深水高温高压钻完井井控应急技术、深水盐下钻完井井控应急技术、国际井控资源合作和技术装备研发等。

5. 结束语

中国海油肩负国家能源安全使命,立足守正创新战略,成功突破了“深海一号”大气田钻完井技术体系,研究创建了一系列钻完井设计关键技术,研发投用了一批关键工具装备,发展形成了一套高效作业和综合提速技术,较大程度上打破了国外技术垄断,实现了从深水自主勘探到自主开发的里程碑式跨越,成为建设海洋强国、维护国家海洋权益的中流砥柱。未来,中国海油将积极打造原创技术策源地,勇当现代产业链链长,持续在深海油气勘探开发、高端装备制造等领域发挥自身优势,持续加强科技创新,加快进军深海步伐,为建设世界一流能源企业不懈奋斗。

切换行业

切换行业

正在加载...

正在加载...