中国石化LNG储罐内罐纵缝自动焊工艺开发

通过鉴定评审

3月29日,由中石化第四建设公司牵头,中石化天然气分公司、中国石化工程建设公司(SEI)共同承担的“中国石化LNG储罐纵缝自动焊工艺开发”项目鉴定会在北京召开。鉴定委员会专家经咨询、讨论,一致同意“中国石化LNG储罐内罐纵缝自动焊工艺开发”通过科技成果鉴定,认为该项成果带动了大型LNG储罐焊接技术创新,推动了大型LNG储罐建造产业发展,经济效益和社会效益显著,项目整体达到国内领先水平,同意推广应用。

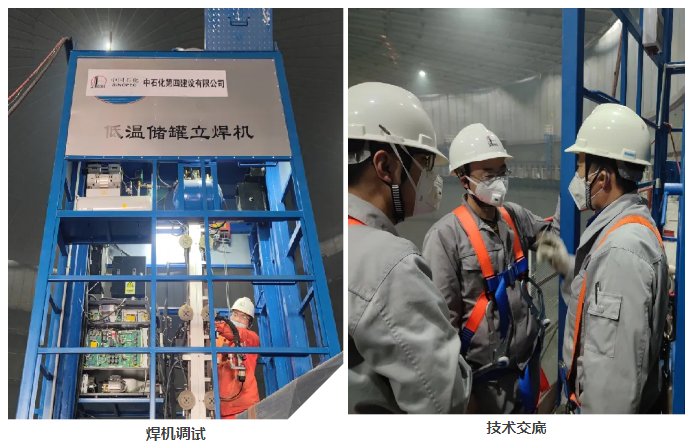

四建公司作为课题的开发主体,高度重视开发工作,由公司技术部牵头,公司现代焊接研究所、储运工程公司、天津LNG(二期)项目组成攻关团队开展联合攻关。

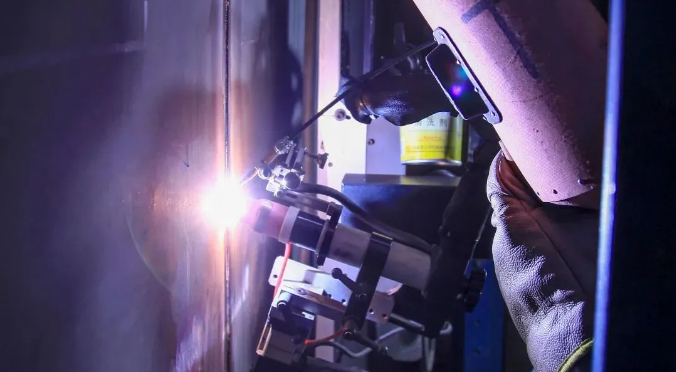

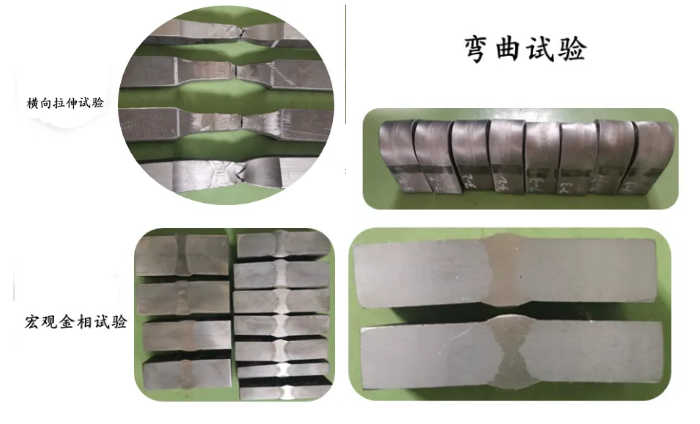

攻关团队围绕设备选择、焊接行走系统、设备构架尺寸、焊接电源、送丝机、保护气、坡口形式等深入研究,进行了大量工艺参数尝试和改进、焊机设备优化。焊接研究所前期进行工艺开发,焊接120块试板,330个试验件进行性能试验。

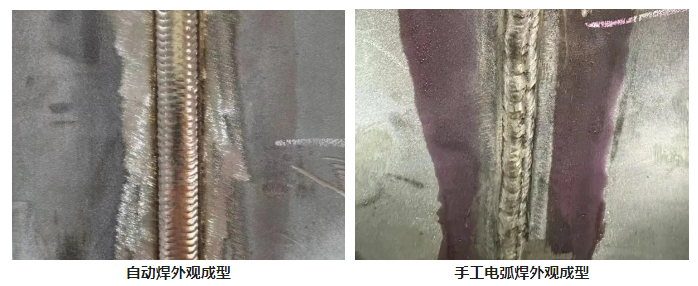

该项目在中石化天津LNG二期项目6号、9号储罐进行应用,焊接一次合格率为99.44%,焊缝外观质量良好。

开发应用LNG储罐纵缝自动焊工艺技术,实现焊接自动化,不仅能缓解当前焊工短缺现状,减轻施工人员的劳动强度,大幅提高储罐纵缝焊接工效,使储罐壁板安装施工工期缩短,降低企业施工成本,提升企业市场竞争力,并保持LNG储罐焊接技术行业领先地位。采用高效热丝氩弧焊,避免了传统手工焊清根造成的极其严重的烟尘、噪音等污染,实现无烟尘、粉尘、噪音的绿色环保施工环境。

中石化先后承建16万立方米、20万立方米、22万立方米、27万立方米等低温储罐73台,参与国内LNG薄膜罐技术开发,实现国内现有低温储罐结构形式及容量的全覆盖,是国内最具竞争力的低温罐工程承包商。目前在建江苏盐城“绿能港”项目、浙江LNG三期项目等世界最大27万立方米LNG储罐工程。

中石化坚持管理创新,技术创新,致力于创新成果转化,加快技术进步和应用,充分发挥科研团队在项目现场指导和技术攻关的支撑保证作用,持续发挥公司专业领先优势,奋力实现公司各项工作上台阶、开新局。

切换行业

切换行业

正在加载...

正在加载...