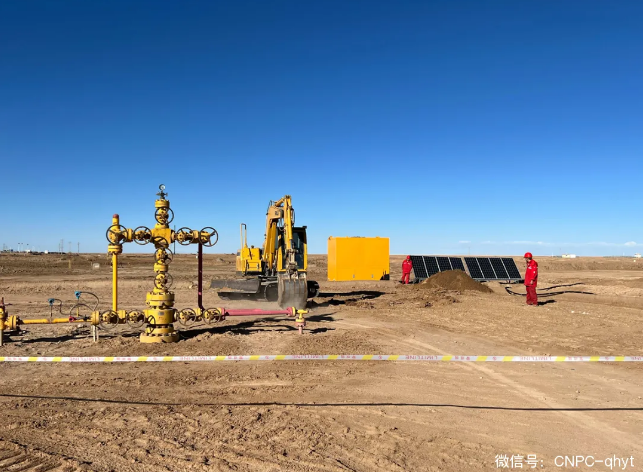

今年以来,青海油田采气一厂为进一步探索机械负压排水、带压作业、冲砂成功率提升等技术,积极推广井口风光注消一体化泡排工艺,持续丰富和完善涩北气田工艺体系。目前,已在涩北一号气田及台南气田配备智能注消泡排设备60套,日维护气量57.81万方,日产水745.25方,油套压差较投用前下降0.24MPa,有力保障了气井稳定生产。

随着涩北气田开发的不断深入,水侵问题也日益加剧。实践证明,泡沫排水采气工艺具有施工成本低、维护效果好等诸多优点,目前已经成为气田常用的主导工艺技术之一。

青海油田采气一厂技术研究中心郑旭伟介绍:“涩北气田泡排工作量目前已达到300井次/天,随着工作量的急剧增加,受含砂泡沫消泡难,以及场站消泡流程距离短的影响,导致泡排效果大幅下降,消泡剂的用量和费用也大幅上升,因此泡排施工模式优化工作迫在眉睫。”

年初,青海油田采气一厂提出以“低压排采、井筒治理、储层保护”为目标,加大水侵区大规模压裂、风光一体泡排、射流泵、套损治理等工艺试验力度,并着重在强化工艺攻关上下功夫,提升措施维护治理能力,全力保障50亿方持续稳产。

智能泡排系统的推广应用,实现了一套装置对多口井的端口加注,使加药效率和气井数字化管理水平进一步提升,实现远程化、数字化、智能化管控。同时,也将现场加药作业从人工现场操作中解放了出来,实现了泡排工艺的“自动加注-在线分析-智能预警-远程控制”,全面解决了消泡距离短、注消比高的问题,泡排工作由“间歇”逐步转入“连续”。

“依托智能加注装备,工艺制度实现了突破,加注制度由点状加注变为线状加注,平缓了波峰波谷的出泡趋势,大幅降低了消泡风险。同时,加注量得到了有效提升,保障了精细有效泡排。”采气一厂技术研究中心赵剑轩说道。

目前,青海油田采气一厂在涩北一号气田选取4号集气站的22口井进行全覆盖智能注消泡排模式,记录试验前后井筒梯度、油套压差、日产气、日产水、进站压力和药剂量等参数,通过参数变化,进一步验证注消一体泡排效果及单井维护效果,目前,平均起泡剂加注量2.15Kg,起消比1:10,起消比降低60%,日维护气量18.01万方,较投运前22套设备每日节约费用约0.24万元。鉴于连续加注设备利用风光发电,4号集气站22套设备全年电费节约15.4万元,全气田60套设备年节约电费42万元,做到了省钱、省力、省时、省事、省药和精准安全。

下一步,青海油田采气一厂将重点跟踪智能注消设备现场应用情况,综合分析气井特点,及时优化各项施工参数,做好效果跟踪评价,优化最优起消比,降低泡排施工费用,为连续泡排技术更大范围推广筑牢坚实基础。

切换行业

切换行业

正在加载...

正在加载...