在渤海之滨,一座超级工程拔地而起,这就是北京燃气天津南港LNG应急储备项目。2024年12月,项目全面投产运行。作为国家天然气保障体系中的重要一环,该项目建有10座超大型LNG储罐,其中8座为22万立方米薄膜罐。这是超大型薄膜罐在国内首次推广应用,公司承建了其中两座薄膜罐的内罐安装工程,开启了公司LNG薄膜罐业务发展新纪元。

抢抓薄膜罐业务发展机遇

ONE

薄膜罐技术的应用是北京燃气天津南港LNG应急储备项目技术创新的核心。与传统的9%镍钢储罐相比,在相同的外罐体积下,薄膜罐的有效罐容可以增加10%。以22万立方米罐为例,意味着能增加2万多方的储量,这是一个相当可观的数字。此外,由于采用极薄的304L不锈钢作为主屏蔽层,薄膜罐的内罐用钢量能节约90%以上,整体碳排放量减少27%以上。这样的高性价比,预示着未来大型低温储罐市场的发展趋势。

2021年,根据集团公司提出的“清洁替代、战略接替、绿色转型”的三步走总体部署和管道局绿色低碳发展的总体要求,大港油建公司着眼未来,结合产业链发展优势,把握时机将LNG薄膜罐业务作为发展转型的新兴业务,积极与掌握薄膜罐专利技术的法国GTT公司对接,着手人才培养和陆地薄膜罐模拟舱的建设,在此基础上顺利承接了天津南港LNG应急储备项目三阶段两座22万立方米薄膜罐的建设任务。

“在工程建设方面,LNG薄膜罐的一大优势是高度采用标准化设计、工厂化预制和模块化安装,这使工期缩短了近3个月,工程质量也得到了保障。”项目经理赵江敏介绍。施工前,技术人员对整个内罐进行激光扫描画线,输入电脑中分析计算,得出内罐排版图和绝热板、波纹板分布数据进行五接一、四接一预制生产。预制后,每块波纹板上都有一张写有其位置编号的贴纸,相当于其“身份证”,这是在LNG储罐建设中采取的这种精细化管理措施。

极度苛刻的工艺挑战

TWO

新的技术自然带来新的挑战。作为国内首批薄膜罐工程的施工方,大港油建公司成了第一批“吃螃蟹的人”。这不仅需要过人的胆识,更要有过硬的技术来面对挑战。

薄膜罐的不锈钢钢板厚度仅为1.2毫米,非常脆弱,任何微小的损伤都可能导致薄膜罐整体失效。焊接过程中需要确保不产生任何可能导致损伤的焊疤或缺陷。在全罐共1.7万平米的安装面积上,GTT给出的标准要求是要保证氨气试验漏点少于100个。面对如此大的压力,项目部要求自动焊接组每天早晨都要进行试件的试焊工作,并对试件进行严格的金相试验,试验合格后方可进行焊接,确保当天的人员和设备都处于完美状态。不仅如此,GTT还要求所有焊工每个月都要进行复证考试,保持焊工自身的技能水平一直处于高水平状态。

项目团队严格落实“三检制”,即自检、互检、专检,“三检”通过后的焊道才会被交予GTT和监理进行检验。机组长王鹏飞说:“这是我见过最严格的‘三检制’。”一个项目下来,王鹏飞足足瘦了30斤,作为机组长,他每天沿着大罐的周边穿梭奔走于各个焊接工位监督,协调处理各项事宜,那段时间,他的微信步数常常达到4万步。”

“过程是艰辛的,成绩也是斐然的。最终我们承接的两个罐都以显著低于法国GTT公司设定的100个漏点标准(分别以48和61个漏点)完成验收,取得了项目历次氨气试验的最好成绩。”赵江敏的骄傲之情溢于言表。在项目投产试运行中2具罐在30米高液位运行监测数据显示,储罐内罐薄膜监测系统甲烷含量始终为零,内罐围护系统安装取得圆满成功。

面对看似不可逾越的“质量高山”,项目团队用认真、耐心和恒心,最终将其成功翻越。

危大项目的网格化管理

THREE

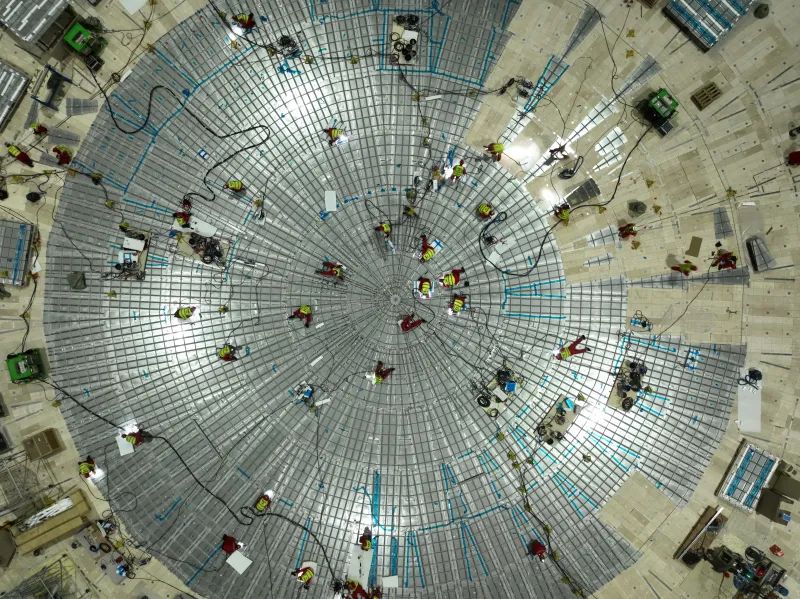

22万立方米的大型储罐是什么概念呢?內罐直径86米,高45米,相当于十五层楼的高度。项目涉及的罐外钢结构和管道的大件吊装、特级高处作业、收集池深基坑作业、罐内密闭空间作业,高空吊篮作业、大型脚手架作业等都属于危大工程和高风险作业。公司第一次承揽如此大的储罐项目,安全管理经验不足,在项目一开始,整个团队就被安全管控问题难住。安全生产是首要大事,在无法保证员工百分之百安全的情况下,项目施工就不能启动。

“风险升级,安全管理必须升级!”赵江敏说。项目团队经过一次次彻夜探讨,与业主和监理积极沟通,拿出了适合南港LNG项目安全管理级别的管控措施。项目部派出了三分之一的管理人员作为专职安全员进行现场安全监督工作,并进行网格化安全管理,将安全责任落实到每位安全责任人,对安全规章的落实情况进行严格奖惩。即便如此,项目团队还觉得不够,又在现场关键角落安装了全天候可360度旋转的摄像头进行“全空间、全时间”的立体化监管。就这样,一年多的施工,让项目真正做到了“零伤害、零污染、零事故”。

经此一役,项目团队深刻体会到了薄膜罐建设的艰难。但这“第一只螃蟹”,终究是啃下来了,管道局就此完成了薄膜罐建设从零到一的历史性突破。项目团队也如同经过烈火淬炼,从管理人员到每一位焊工,都获得跨越式成长,成为一支能打硬仗的LNG铁军。

项目结束后,他们又马不停蹄地奔赴大连造船厂项目,到17.5万立方米LNG运输船上进行焊接施工,多名焊工担任班长、组长和教练,对当地焊工进行技术指导和培训,他们也成为了公司高质量发展中不可或缺的宝贵资源。

切换行业

切换行业

正在加载...

正在加载...