2024年,青海油田持续优化天然气开发配套工艺技术,最大限度释放气井生产能力,新技术新工艺稳气增气效果显著。截至目前,油田天然气老井措施有效率91.8%,天然气综合递减率2.05%,天然气产量按计划平稳运行,为保障人民群众温暖过冬扛起国有企业的社会担当。

01主攻堵塞 为气田输堵通气

以“预先稳定砂体、前置高溶垢、主体低溶砂”为思路,创建分散性、溶砂率和溶垢率三项关键指标,形成了控分散保护储层与差异化溶蚀解堵技术,突破了常规解堵技术瓶颈,增加了出砂严重井的复产手段,成为国内气田首个储层保护条件下的解堵成功案例。在现场应用后,单井日均增气提高18%,单井成本降低15%。

围绕气田疏松砂岩水气藏解堵难题,开展了“识别-解堵-返排”一体化储层堵塞解除技术攻关,形成了一套适合于疏松砂岩气藏储层伤害评价及解除治理的创新研究思路和方法。通过不断优化完善,先后形成了三种解堵体系,解堵产量贡献率由1%提升至27%。

此外,针对疏松砂岩气藏消泡不彻底、消起比居高不下的难题,创新疏松砂岩泡排新理念,在国内首次创新性设计合成一套能够有效携液并且自消泡后出井口的泡排体系。自消泡泡排体系成功应用后,平均日增气0.4万方,平均日增排液2.8方,增气排液效果明显。

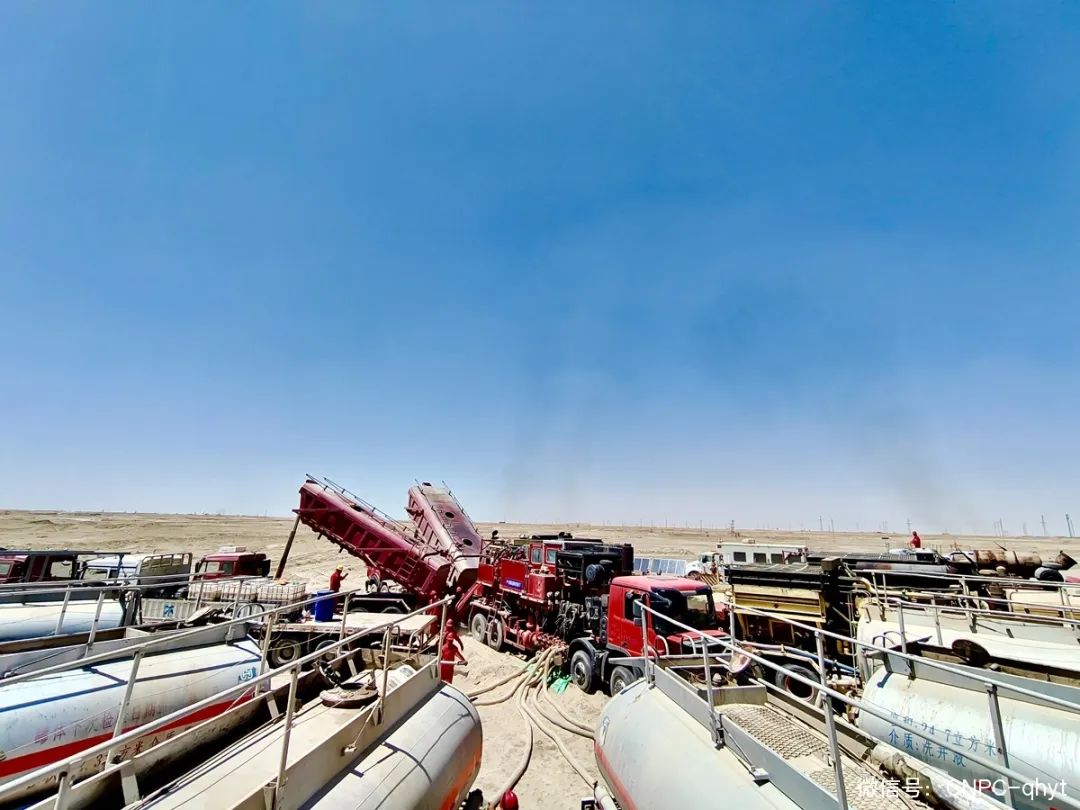

02聚焦防砂 筑牢气区治砂墙

防砂选井标准化。为克服以往防砂选井原则单一、参数设计“笼统”等问题,基于储量、压力、出水、出砂等关键要素,结合单井动态分析,精心编写了《涩北气田长周期出砂生产后差异化参数设计方法》,并借助出砂亏空软件模拟近百口井的亏空状况。目前已精准指导现场施工31井次,全年压裂充填防砂措施有效率96%,同比提升2%,创历史新高,预计全年累增气量可达6亿方。

针对防砂液成本高、淡水紧缺及冬季冻堵等难题,大力开展三项携砂液试验。其中自悬浮石英砂和疏水缔合物体系在10井次现场试验中,单井平均降本4万元。

低浓度胍胶携砂液体系通过创新手段降低胍胶浓度、优化防膨剂配比并提高配液速度。目前已在涩北气田成功推广应用45次,累计降本225万元,处理地层水1.3万方。

此外,针对气田套损井增多、小井眼侧钻储量动用难等难题,积极开展小井眼侧钻井压裂治砂工艺技术研究。通过实施一体化工具、空套管压裂、人工井壁三种防砂先导试验共11口井,有效率达81%,其中5寸套管作业有效率达100%,取得了良好的应用效果。

下一步,青海油田将继续完善施工工艺,不断为气田防砂措施提供优良高效的工艺技术,支撑增储上产,助力气田高质量发展。

切换行业

切换行业

正在加载...

正在加载...