6月30日,随着广西石化炼化一体化转型升级项目乙烯装置乙烯压缩机组空气载荷试车一次试车成功,至此,“三机组”空载试车工作全部完成。

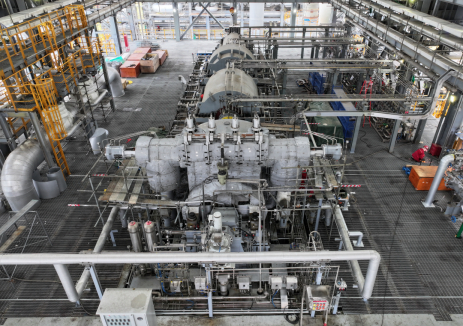

裂解气压缩机、乙烯制冷压缩机和丙烯制冷压缩机,合称为乙烯“三机组”,是120万吨/年乙烯装置的核心设备,承担着装置全流程能量转换和工艺气体压缩的核心职能,技术复杂、安装精度要求高,作为乙烯装置的"心脏",承担着乙烯装置全流程能量转换和工艺气体压缩的核心职能,其运行稳定性对整个乙烯装置的运行具有重要作用。尤其是新能源替代传统能源,乙烯制冷压缩机采用全球首台最大双变频器无扰动切换电机,提升项目电气化率,有效推动技术革新。

项目为了配合业主做好乙烯装置“三机组”的试车工作,从“三机组”安装开始,项目根据实际情况制定合适的吊装方案,提前将压缩机安装的工具准备到位。在设备安装过程中,在面对安装工期短、任务重的情况下,严格按照标准化施工要求,凭借成熟的压缩机安装经验,根据图纸的设计参数,加班加点的完成每一台压缩机组的安装工作。在完成配管、酸洗、试压及吹扫等一系列工作后,于4月份正式启动油运工作,并在随后的两个月内顺利完成了所有机组的油运任务,创下了六个半月完成从压缩机组安装到单机试车、两天完成裂解气压缩机机组联轴器精对中,裂解气压缩机组三个缸体的进出口管道、7天完成无应力调效记录。

项目团队克服高温、暴雨、台风、雷电等极端天气带来的影响,快速推进压缩机组各项安装工作,凭借其娴熟的安装经验和完备的安装方案,各个压缩机组的安装精度和安装质量均得到业主的认可,组织多家单位到裂解气压缩机组参观。在业主组织的所有试车工作中,各个压缩机组的各项运行参数均达到设计指标要求,轴振动、轴位移、轴承温度、转速等运行参数以及控制系统、保护系统,以及蒸汽系统进出口温度、压力等关键数据均表现优异,均优于行业标准水平。

随着乙烯“三机组”空载试车全部完成,为后续开工投料提供了条件。

切换行业

切换行业

正在加载...

正在加载...