页岩气,非常规天然气的一种。由于页岩渗透率极低,需要通过压裂形成复杂裂缝网络,再将气采出,而显得“非同常规”。压裂工艺的发展水平直接影响着页岩气的效益开采。

集团公司着眼页岩气压裂工艺,开展产学研用一体化攻关与应用,形成了压裂工艺2.0技术,弥补了以往压裂方式加砂困难、提产不理想等诸多不足。

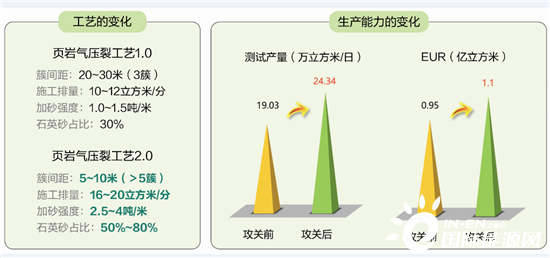

目前,该工艺已在川南页岩气产区全面推广,应用井数超过500口,井均测试产量提升27.9%,井均估算最终可采储量(简称EUR)提升15.8%,有力地支撑了页岩气快速上产。

我国天然气资源丰富,其中页岩气可采资源量达31.6万亿立方米,主要集中在川南地区,是天然气增储上产的重要领域。

为将资源变成产量,实现“能源的饭碗必须端在自己手里”,2016年年底,集团公司页岩气业务发展领导小组加快推进川南页岩气规模效益建产,2017年8月,集团公司又设立川渝页岩气前线指挥部,通过资源共享、技术共享、信息共享,实现一体化组织、一体化实施、一体化研发、一体化保障、一体化协调,形成集团公司页岩气业务发展领导小组决策部署、川渝页岩气前线指挥部统筹推动、油公司与工程服务公司联动的开发模式。

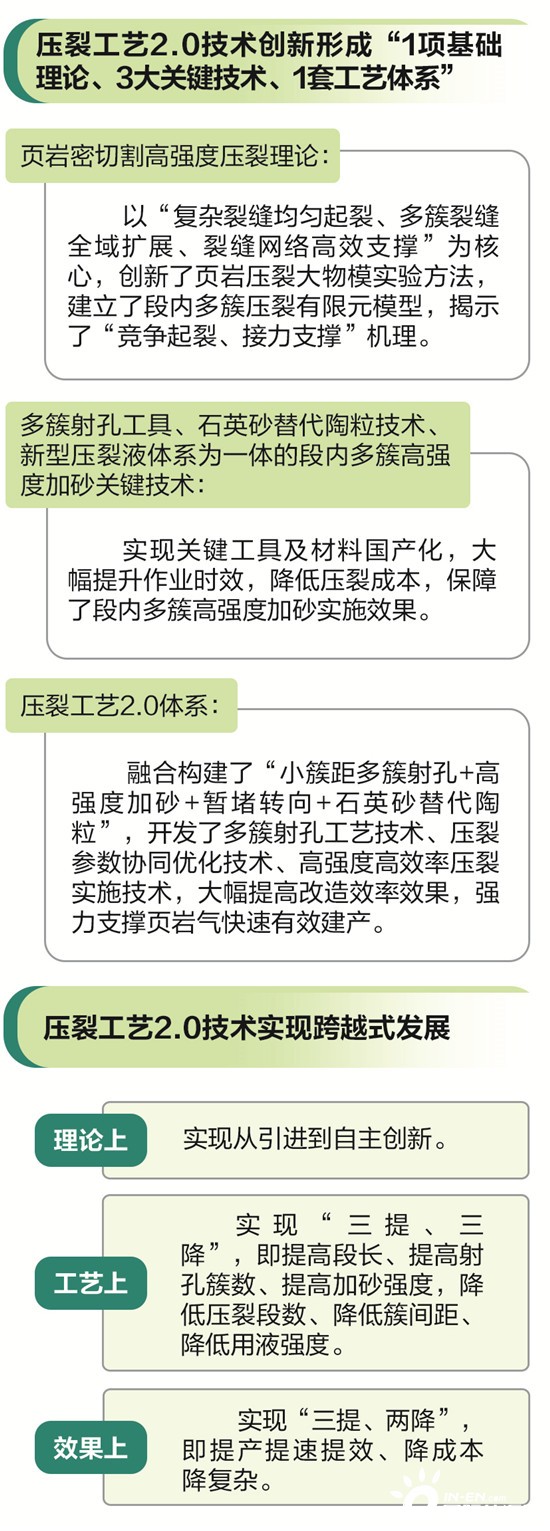

针对页岩气压裂存在的问题与挑战,在川渝页岩气前线指挥部统一组织下,西南油气田公司、浙江油田公司、川庆钻探公司、中油测井公司和勘探开发研究院组成项目组,2018年至2019年,在昭通YS112H4、H5平台、长宁H26-3井等开展了多簇射孔缩小簇间距、高强度加砂、暂堵转向、石英砂替代陶粒压裂工艺组合等一系列现场试验和针对性理论研究,逐步形成页岩气压裂基础理论、关键技术和工艺体系。2019年,川渝页岩气前线指挥部在经过两年多现场试验的研究基础上,总结提出“多簇射孔缩小簇间距+高强度加砂+暂堵转向+石英砂替代陶粒”新一代压裂工艺,简称压裂工艺2.0。

“这是页岩气压裂工艺的跨越式发展,有效推动了川南页岩气的效益开发。目前压裂工艺2.0已推广到页岩油、致密气领域,有力地推进了中国石油非常规资源的开发。”中国石油勘探与生产分公司副总经理郑新权点赞压裂工艺2.0。

新技术 呼之欲出

2011年,我国第一口页岩气水平井威201-H1井压裂成功,标志着国内页岩气压裂行业的起步。

“在页岩气开发初期,也就是2014年至2016年,我们更多是借鉴国外先进的压裂技术,形成我国压裂工艺1.0。”西南油气田公司钻完井工程首席专家郑有成介绍,压裂工艺1.0成功实现了我国页岩气压裂技术从无到有的突破。2016年,长宁、威远、昭通三大页岩气产区年产量分别达11.2亿、11.8亿、5亿立方米,支撑了川南页岩气3000米以浅规模开发,实现了长宁—威远“双10亿”和昭通“5亿”产能建设,助力建成长宁—威远国家级页岩气开发示范区。

随着页岩气开发向埋藏深度更深的区块挺进,地质条件更复杂,开采难度随之增大。川南70%以上页岩气资源分布在深层。

2018年,西南油气田公司在部署宁201井区向宁209井区、泸202井为代表的深层区块转化时,由于埋深加大,受地应力和天然裂缝双重影响,井区测试产量高低不均,效果不尽如人意。压裂工艺1.0开始释放“动力不足”的信号。

“最突出的两个现象就是返排率增大、套变率升高。”西南油气田公司页岩气研究院总工程师曾波介绍,这些间接反映了工艺1.0形成的水力裂缝网络复杂度较低、配套工艺技术尚需进一步完善,暴露出资源动用不彻底、加砂困难以及单井压裂成本高、作业效率低等一系列短板。

这些影响直接反映在EUR数值上。据测算,压裂工艺1.0在宁201井区实施,单井平均EUR为1.22亿立方米,而宁209井区的井均EUR仅为0.56亿立方米。西南油气田公司意识到,创新突破需要未雨绸缪,技术发展必须迎头赶上。

由于压裂工艺1.0核心工艺并没有掌握在自己手中,川南页岩气缺乏系统的理论基础和技术体系,加之所需工具、材料、配方全部依赖进口,导致技术与成本“受制于人”。自主攻关迫在眉睫、新工艺呼之欲出,实现页岩气压裂技术和配套工具国产化势在必行。

2017年,在川渝页岩气前线指挥部统一组织下,西南油气田公司与各兄弟单位以现场压裂需求为导向,围绕页岩气压裂机理研究、工具材料研发和现场试验进行攻关。研究目标十分清晰,即创新基础理论、攻克关键技术、建立技术体系,提升川南页岩气压裂工艺水平,强力支撑页岩气规模效益开发。

新思路 打破困局

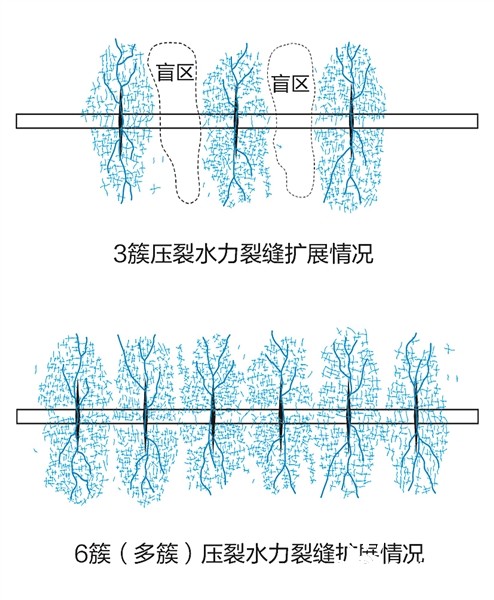

压裂改造是页岩气开发的核心技术,改造后的裂缝形态则是压裂效果的具体表现。“在我们眼里,当然希望裂缝越复杂越好。复杂就意味着打开的通道足够多,页岩气采出更顺利。”勘探开发研究院压裂酸化技术中心的卢海兵介绍道。但压裂工艺1.0技术气井通常单段射孔只有3簇,平均簇间距22米,使得相邻各簇之间存在大量盲区,造成了资源的浪费。

浙江油田公司副总经理梁兴对此深有感触。这个公司早期在紫金坝区块开采页岩气时,地质条件显示良好,试采结果却不佳,“主要原因就是压裂技术跟不上,没有在储层产生大量裂缝通道,导致无法充分动用资源。”

加密簇数、减小簇间距,让通道相互挨得更近,不就可以解决这个问题了?

为了验证小簇距多簇的可行性,项目组联合攻关,揭示了“小簇距+大排量+暂堵转向”的密切割高强度改造机理,形成“页岩密切割高强度改造理论”。“这是压裂工艺2.0最核心的理论突破,可实现单段簇数大于6簇,簇间距小于10米,段间盲区缩减至5米。”卢海兵介绍。

理论突破马不停蹄,技术研发同步跟进。为保障每一个新想法落地,中油测井公司积极开展技术攻关,研发配套的射孔工具。经过多次试验,新研制的模块化等孔径分簇射孔器成功应对多簇射孔技术的挑战,达到国际领先水平;高效连续油管多簇射孔工具,解决了复杂井处理时效低的难题。“这标志着压裂工艺关键工具及材料终于实现了国产化。”参与研发的中油测井公司射孔技术中心李奔驰兴奋地说。

射孔工具的升级完善、复杂缝的成功建立在提高单井产量的同时,也有效缓解了套变问题,但新的难题接踵而至。裂缝增多意味着加砂量增加,成本势必大幅上涨。

如何突破成本“关卡”?项目组又一次提出大胆设想:互换支撑剂中石英砂与陶粒的占比,让价格更低的石英砂“当主角”。

项目组通过建立模型和实验,形成了支撑剂承压远小于传统压裂的新认识,并首次提出适度匹配、有效支撑的“经济导流能力”理念,改变了传统压裂以闭合压力作为支撑剂优选标准的做法。这一思路打破了页岩气开采成本高的困局。2017年,西南油气田公司在长宁、威远区块对5口井进行了石英砂全替代陶粒现场试验。对比900天累计产气量,5口井表现不俗,产量与同平台邻井持平,试验取得成功。

2019年,川南页岩气开始全面推广石英砂替代陶粒,目前石英砂占比已由前期30%提高到74%,为页岩气压裂降低成本提供了巨大支撑。

新成果 辐射全域

随着压裂工艺2.0技术不断完善,川南页岩气开发陆续见到成效。

2020年7月,西南油气田公司长宁区块宁209H48-6井测获日产气73.58万立方米,一举打破长宁—威远国家级页岩气示范区单井测试日产量纪录;9月,川庆钻探公司威远页岩气区块威204H34-7井测试日产气80.36万立方米,成为中国石油页岩气第一口单井测试日产气超80万立方米的开发井。这两个平台测试日产量均突破400万立方米。浙江油田公司在使用压裂工艺2.0后,页岩气井不仅实现产量翻番,还在埋深小于1500米的浅层区块收获突破:太阳区块单井产量提升17%,压裂成本减少近8亿元,使浅层区块具备了有效开采的条件。

梁兴直言:“压裂工艺的进步,无论对中深层还是浅层,作用都非常大。”

“压裂工艺2.0是技术发展的必然,也是地质对象效益开发的需要。”四川长宁天然气开发有限责任公司总经理佘朝毅同样对该技术表示肯定。长宁区块页岩气井应用压裂工艺2.0的理念、技术、参数以后,日产量从18万立方米提升到25万立方米,增幅近30%。“该技术适应性逐步增强,压裂效果不断提升,国内压裂技术走出了自主的中国特色的压裂技术道路,是中国页岩气规模商业开发的重要技术引擎。”

在压裂工艺2.0交出的“成绩单”上,亮点频现:单井产量得到有效提高,支撑川南页岩气区建成国内首个“万亿储量、百亿产量”页岩气大气田,页岩气储量产量均位居全国第一,在推动天然气快速发展、冬季保供中扮演了重要角色,助力实现“碳达峰、碳中和”。通过石英砂替代陶粒、新型滑溜水体系等关键工具材料的自主研发,有效控降了压裂工程成本和压裂施工难度,控制了套变率。

“压裂工艺2.0的诞生,标志我国页岩气压裂技术从依赖到自主转变、从低产到高产转变、从高成本向低成本转变。”郑有成兴奋之情溢于言表,“这是我国页岩气革命的魂。”

它带给人们的惊喜远不止这些。

“这是一套可复制推广的工艺体系,已经辐射至国内非常规油气开发领域。比如四川盆地沙溪庙致密气、长庆油田致密气,还有大港油田致密油,都借鉴采用了密切割高强度压裂模式,效果非常好!”卢海兵自豪地介绍道。

可复制意味着压裂工艺2.0技术已成为非常规油气的共同语言,其发展水平“牵一发而动全身”。该技术的成功应用,推动了压裂行业整体升级换代,强力支撑非常规油气资源开发领域提速发展,充分发挥了“支撑当前、引领未来”的科技示范作用。

川南地区青山绵延,崇山峻岭间,压裂平台随着山势高低,错落起伏。未来4年,这里将年均压裂投产页岩气新井400余口,压裂井数保持高位运行,保障产气量稳步提升。新的一年,页岩气上产攻坚战已然打响。

“我们期待压裂工艺2.0技术能持续发挥优势,不断做精做细,持续攻关,努力实现‘既把油门踩到底,又使油耗降最低’,尽快解决川南深层页岩气效益开发问题,为集团公司履行好保障国家能源安全主力军的职责使命贡献压裂力量。”郑新权对该技术寄予厚望。

专家声音

中国工程院院士 刘合

川南页岩气压裂工艺2.0技术创新形成了页岩密切割高强度压裂理论,解决了“复杂裂缝如何均匀起裂、多簇裂缝如何全域扩展、裂缝网络如何高效支撑”等三大核心机理难题。该工艺创新性强,现场试验推广力度大,应用成效突出,对我国页岩气规模效益开发具有深远且重大的示范引领作用。

中国工程院院士 李根生

川南页岩气压裂工艺2.0技术应用有效支撑了川南页岩气勘探发现和效益建产,推动了页岩气压裂技术全面升级换代,与北美页岩气压裂技术相比,实现了由“跟跑”到“并跑”甚至“领跑”的跨越。

图说变化

科普知识

技术解读

切换行业

切换行业

正在加载...

正在加载...